Ein Schweizer Forscherteam hat ein neuartiges metallisches Glas (Bulk Metallic Glass, BMG) entwickelt. Mit einem BMG-Pulver auf Palladium (Pd)-Basis und einem herkömmlichen LPBF-3D-Drucker konnten die Ingenieure rissfreie Proben mit einer Dichte von 99,6 % und einer natürlichen, spiegelähnlichen Oberfläche herstellen. Da die Prototypen des Teams weniger als 70 g Material zum Drucken benötigten, könnten sie in Zukunft als Vorläufer für eine erschwingliche neue Reihe von additiv hergestellten Schmuck- und Uhrenkomponenten dienen.

Reine Edelmetalle sind aufgrund ihrer hohen Korrosions- und Oxidationsbeständigkeit in vielerlei Hinsicht ideale Materialien für die Herstellung von Schmuck. Allerdings neigen solche Legierungen auch oft dazu, leicht zu zerkratzen. Zwar wurde intensiv daran geforscht, Edelmetall-Legierungen mit besseren Eigenschaften zu entwickeln, doch erwies sich das bisher als recht schwieirg.

BMGs hingegen werden zunehmend als vielversprechende Alternative zu kristallinen Bauteilen angesehen, da sie aufgrund ihrer amorphen Natur nicht durch Versetzungs- und Korngrenzendefekte beeinträchtigt werden können. Während das erste BMG mehr als 70 Jahre alt ist, werden diese Strukturen oft durch konventionelles Gießen erzeugt, was die Größe der herstellbaren Teile einschränkt.

Mit Hilfe des LPBF-3D-Drucks ist es jedoch theoretisch möglich, BMGs zu drucken und gleichzeitig ihre Kristallisation zu verhindern, was zu dauerhaften amorphen Teilen führt. Bisher wurde das Verfahren jedoch nur auf Metalle wie Eisen und Aluminium angewendet.

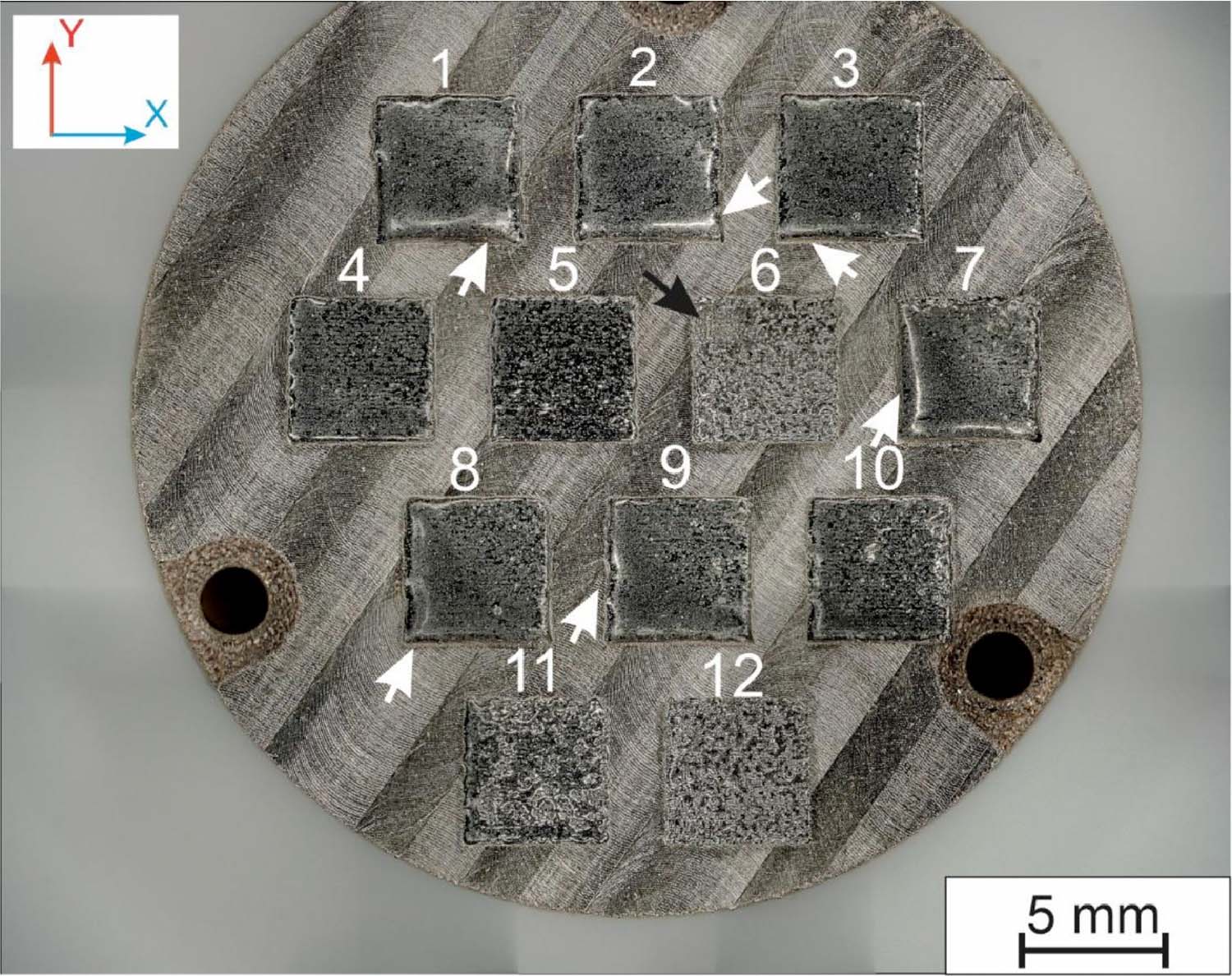

Um das volle Potenzial der additiven Fertigung bei der Herstellung hochwertiger BMGs auf Gold- und Silberbasis zu evaluieren, hat das Schweizer Team daher versucht, den optimalen Parametersatz für die Erzeugung hochamorpher Palladiumstrukturen sowie den Kipppunkt zu ermitteln, an dem Wärmeabweichungen zu Unregelmäßigkeiten in Form und Geometrie der Teile führen.

Nach mehreren Tests konnte das Team die idealen Parameter für die Produktion finden. Dadurch war es den Forschern möglich einen 3 mm x 4 mm großen Zylinder 3D zu drucken, der ein Porositätsvolumen von nur 0,4 % aufwies. Das Team räumte jedoch ein, dass ihre Ergebnisse durch die Auflösung ihres μCT-Scans beeinflusst werden könnte und dass die Druckfestigkeit der Probe 14 % geringer war als bei gegossenen Alternativen. Das spricht für weiteres Verbesserungspotential bei den Parametern.

Die komplette Arbeit veröffentlichten die Forscher unter dem Titel “Additive manufacturing of a precious bulk metallic glass“.