Erweitert man die additive Fertigung um eine weitere Dimension, so sprechen viele vom 4D-Druck. Damit meint dieser Begriff, dass ein Objekt seine Form zu verschiedenen Zeiten ändern kann.

Wenn man von 4D-Druck spricht, dann meint man, dass ein Objekt seine Form zu verschiedenen Zeiten verändern kann.

Forscher der ETH Zürich sind mit diesem Ansatz nun einen ganzen Schritt weiter, indem ein Konstruktionsprinzip entwickelt wurde mit dem lasttragende und vorhersagbare Strukturen gefertigt werden können.

3D-Drucker sind seit längerer Zeit fester Bestandteil eines Labors. Nun versuchen einige Wissenschaftler dem 3D-Druck eine weitere Dimension, nämlich Zeit, hinzuzufügen. Kristina Shea, Leiterin des Engineering Design and Computing Lab an der ETH Zürich ist eine davon. 4D-Druck ermöglicht es flache Objekte zu drucken, die man über “Falten” in eine dreidimensionale Form überführen kann. Über externe Einflüsse lässt sich ebenfalls die Formänderung induzieren.

Professor Shae und ihr Team haben es nun geschafft die Deformation solcher Objekte zu steuern und vorherzusagen.

“The flat structures we produce do not change their configuration randomly, but rather exactly in the way we design them.” berichtet Tian Chen, Doktorand am Engineering Design and Computing Lab.

Außerdem sind die Forscher der ETH Zürich die ersten, die derartige Strukturen belasten können.

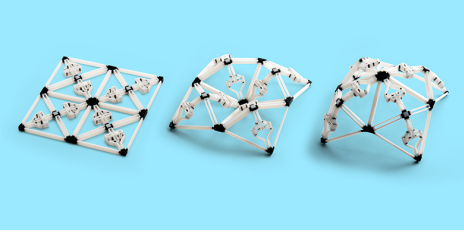

Das Herzstück dieses Konstruktionsprinzip besteht aus einem betätigendem Element, das nur zwei Zustände annehmen kann: eingezogen oder ausgezogen. Somit lässt die terminale Form sehr genau vorherbestimmen. Für diese Vorhersage entwickelten die Forscher eine Simulationssoftware.

Für die Fertigung verwendeten die Wissenschaftler einen Multi-3D-Drucker, der bis zu 40 Materialien verarbeiten kann. Für die Lasttragenden Komponenten wurde ein nicht-elastisches und für die beweglichen ein elastisches Polymer verwendet. Auch bei der vierdimensionalen Variante der additiven Fertigung können Vorteile wie Funktionsintegration und Herstellung in einem Verarbeitungsschritt vereinigt werden.

Printing a flat initial form with rigid and elastic sections in a single step is highly efficient. It would be much more complex and time-consuming to produce the three-dimensional object or assemble it from separate components.” berichtet Professor Shae.

Besonders interessant ist der 4D-Druck für die Luft- und Raumfahrt. Dort könnte enorm viel Platz beim Transport verschiedenster Bauteile eingespart werden. Das benötigte Teil kann dann einfach vor Ort in die entsprechende Form gebracht und eingesetzt werden. Auch die Medizintechnik ist ein geeigntes Feld für die Anwendung dieser Methode. Zum Beispiel zur Herstellung von Stents und Ventil-Systeme.

Im Moment werden die verschiedenen Formen eines Objektes manuell herbeigeführt (wie im Video zu sehen).

Die Forscher ziehen es in Betracht eine Methode zur temperaturinduzierten Formänderung zu entwickeln. Abschließend lässt sich festhalten, dass mit dem 4D-Druck gänzlich neue Anwendungsfelder erschlossen werden können.