Die durch Eigenspannungen verursachte Verformung in der additiven Fertigungstechnologie für Metalle ist ein großes Problem. Nun hat ein multinationales Forscherteam eine optimierte Konstruktionsstrategie vorgeschlagen, um dieses Problem zu lösen. Diese beinhaltet eine gleichzeitige Optimierung der Laserscanrichtung und der inneren Struktur des gefertigten Materials bei der pulverbettbasierten Fertigung. Die vorgeschlagene Strategie reduziert, wie Tests gezeigt haben, die Restverformung um bis zu 40 % im Vergleich zu Benchmark-Designs.

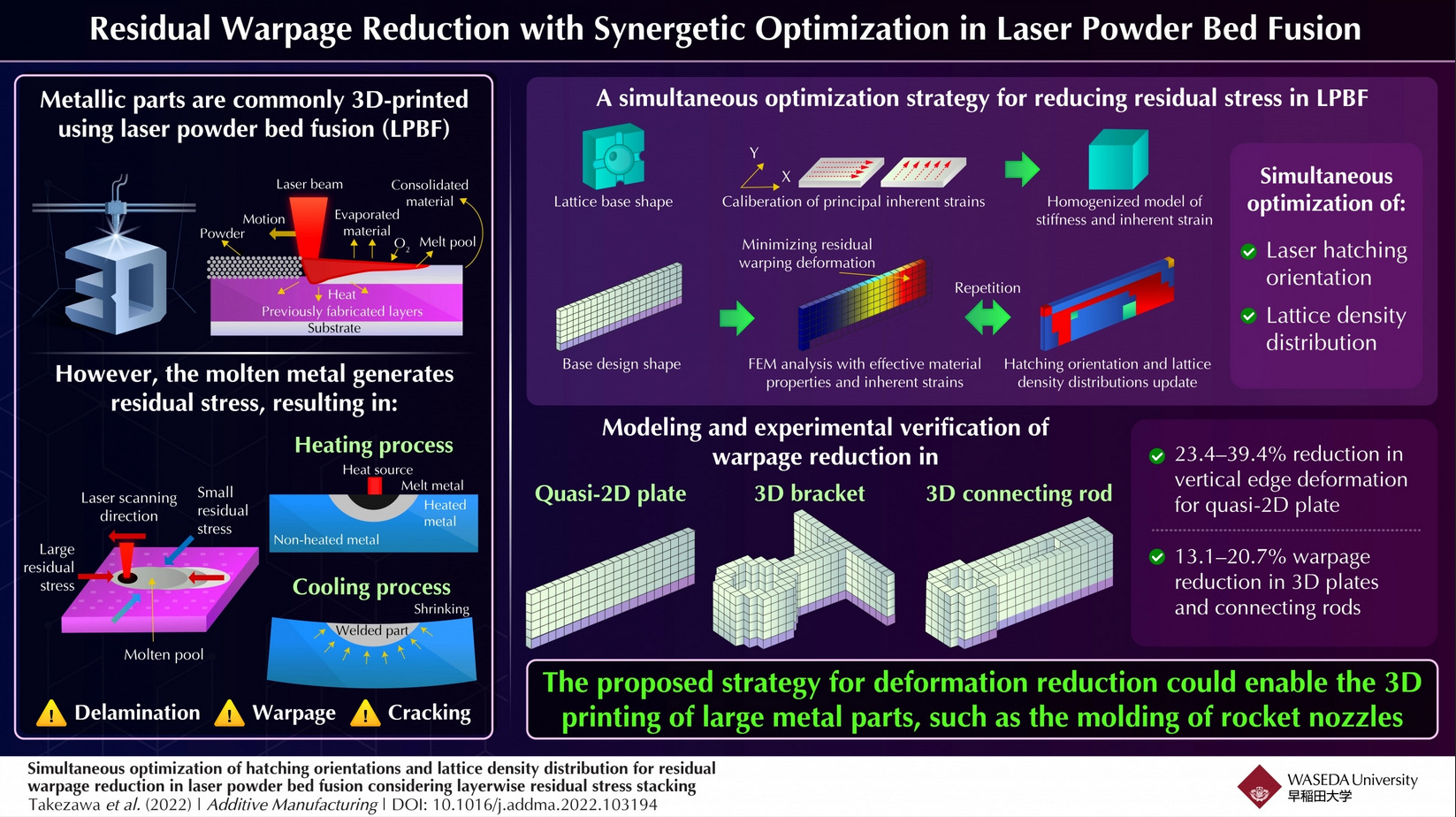

Bei der additiven Fertigung (AM) werden Metallteile in der Regel mit einer Fertigungstechnik namens Laser Powder Bed Fusion (LPBF) 3D-gedruckt. Beim LPBF-Verfahren wird Metallpulver mit Hilfe einer Laserwärmequelle wiederholt schnell geschmolzen und verfestigt, um ein 3D-Objekt zu formen. Die lokale Hochtemperaturschmelze passt sich aufgrund der Wärmeausdehnung dem umgebenden festen Teil an.

Das geschmolzene Metall erzeugt jedoch nach der Erstarrung eine negative thermische Spannung, die eine Eigenspannung in der Ebene erzeugt. Diese Eigenspannung akkumuliert sich bei der wiederholten Bildung jeder Schicht in Richtung der oberen Schicht und führt oft zu unerwünschten Effekten wie Delamination, Rissbildung und Verzug. Außerdem sind Verzug und Verformung asymmetrisch und nehmen mit der Größe des gefertigten Metallteils zu. Aus diesem Grund ist das integrierte Formen großer Metallteile, wie z. B. Raketendüsen, eine große Herausforderung.

Um dieses Problem zu lösen, hat ein Team von Forschern aus Japan und den USA unter der Leitung von Professor Akihiro Takezawa von der Waseda-Universität nun eine optimierte Designstrategie für AM vorgeschlagen.

“Der LPBF-Metall-3D-Druck, dem in den letzten Jahren viel Aufmerksamkeit gewidmet wurde, leidet unter einem starken Verzug der geformten Teile. In dieser Studie haben wir eine Methode zur Verringerung der Restverformung entwickelt, indem wir gleichzeitig die innere Struktur des gefertigten Teils und die Laserscanrichtung optimiert haben”, erklärt Takezawa.

In ihrer Studie, die am 13. Oktober 2022 online verfügbar gemacht und in Volume 60, Part A der Zeitschrift Additive Manufacturing veröffentlicht wurde, untersuchte das Team, zu dem auch Dr. Qian Chen und Professor Albert C. To von der University of Pittsburgh, USA, gehören, die Verringerung des Restverzugs, wobei sie sich auf die schichtweise Reststapelung konzentrierten und die Technik der Gitterfüllungsverteilung verwendeten. Zur Analyse der Restverformung setzten sie eine numerische Methode namens “recurrent formula inherent strain method” ein. Dabei modellierten sie das Gitter auf der Grundlage der effektiven Steifigkeit und der anisotropen Eigendehnung mit Hilfe eines gradientenbasierten Optimierungsalgorithmus.

Beim LPBF-AM optimierte das Team gleichzeitig zwei Aspekte des Herstellungsprozesses: die “Schraffurorientierung” oder Abtastrichtung des Lasers, die die Asymmetrie der Eigenspannung ausnutzt, und die innere Struktur des gefertigten Materials oder die “Gitterdichteverteilung” durch Berücksichtigung der schichtweisen Stapelung der Eigenspannung. Dementsprechend haben sie ihre Methodik feinabgestimmt, um den synergetischen Einfluss der gleichzeitigen Optimierung zu gewährleisten.

Darüber hinaus führte das Team Experimente durch, um seine neuartige Methodik anhand von Quasi-2D-Platten, 3D-Konsolen und 3D-Verbindungsstangen zu verifizieren. Im Vergleich zu den gängigen Standarddesigns reduzierte ihre Designstrategie die vertikalen Kantenverformungen bei Quasi-2D-Platten um 23-39 %. Bei 3D-Konsolen und -Pleuelstangen lag die Verzugsreduzierung zwischen 13 und 20 %.

Insgesamt könnte die in dieser Studie vorgeschlagene Methodik eine bemerkenswerte Entwicklung im 3D-Druck mit LPBF-Fertigung einläuten. Die Verringerung des Restverzugs und der Verformung ist entscheidend für das Formen großer Metallteile.

“Jüngste Verbesserungen in der 3D-Drucktechnologie für Metalle haben es ermöglicht, größere Formteile herzustellen. Vor diesem Hintergrund sollte unsere Methodik im Idealfall den 3D-Druck von großen Metallteilen ermöglichen”, schließt Takezawa optimistisch.

Mehr über die Waseda-Universität finden Sie hier.