Die piezoelektrischen Materialien, die alles von unseren Mobiltelefonen bis zu musikalischen Grußkarten bewohnen, werden möglicherweise durch die Arbeit, die in der online veröffentlichten Zeitschrift Nature Materials am 21. Januar diskutiert wurde, verbessert.

Xiaoyu ‘Rayne’ Zheng, Assistenzprofessor für Maschinenbau am College of Engineering und Mitglied des Macromolecules Innovation Institute, und sein Team haben Methoden zum 3D-Druck von piezoelektrischen Materialien entwickelt, die sich speziell für die Umwandlung von Bewegung, Stoß und Stress eignen aus allen Richtungen zu elektrischer Energie.

„Piezoelektrische Materialien wandeln Spannungen und Spannungen in elektrische Ladungen um“, erklärte Zheng.

Die piezoelektrischen Materialien weisen nur wenige definierte Formen auf und bestehen aus sprödem Kristall und Keramik – der Art, für deren Herstellung ein Reinraum erforderlich ist. Zhengs Team hat eine Technik entwickelt, mit der diese Materialien im 3D-Druck gedruckt werden können, so dass sie nicht durch Form oder Größe eingeschränkt werden. Das Material kann auch aktiviert werden – es bietet die nächste Generation intelligenter Infrastrukturen und intelligenter Materialien für die taktile Erfassung, Überwachung von Auswirkungen und Schwingungen, Energy Harvesting und andere Anwendungen.

Die Freiheit Piezoelektrika zu entwerfen

Piezoelektrische Materialien wurden ursprünglich im 19. Jahrhundert entdeckt. Seitdem haben die Fortschritte in der Fertigungstechnologie Reinräume und ein komplexes Verfahren zur Herstellung von Filmen und Blöcken erforderlich, die nach der Bearbeitung mit der Elektronik verbunden werden. Das kostspielige Verfahren und die inhärente Sprödigkeit des Materials haben die Möglichkeit begrenzt, das Potenzial des Materials zu maximieren.

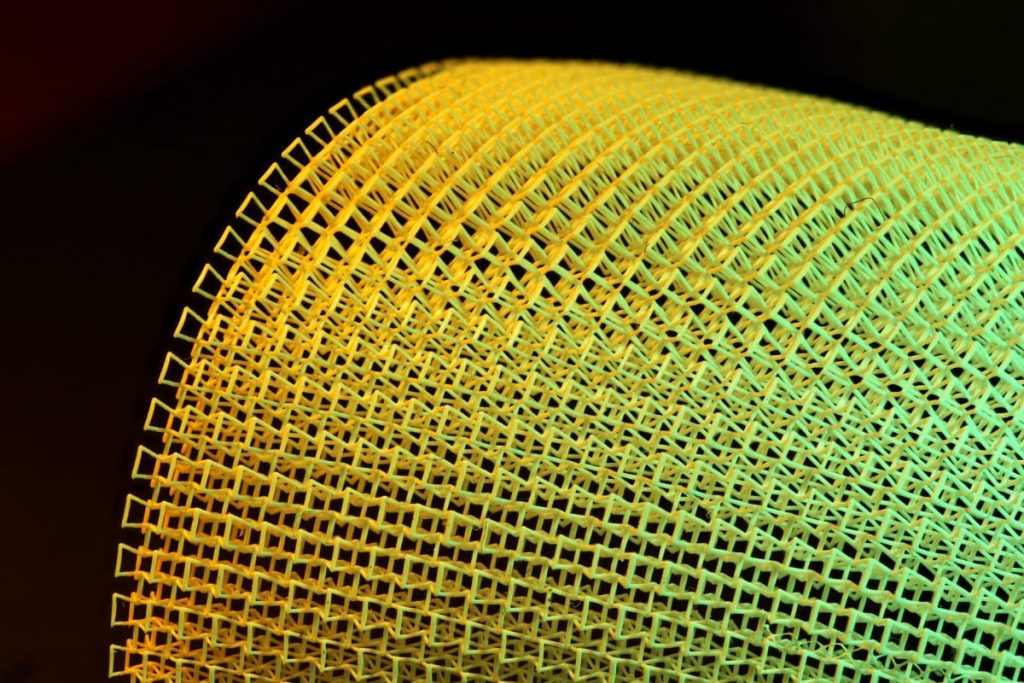

Das Team von Zheng entwickelte ein Modell, mit dem sie beliebige piezoelektrische Konstanten manipulieren und entwerfen können, wodurch das Material elektrische Ladungsbewegungen als Reaktion auf eingehende Kräfte und Vibrationen aus beliebigen Richtungen über einen Satz von druckbaren 3D-Topologien generiert. Im Gegensatz zu herkömmlichen Piezoelektrika, bei denen elektrische Ladungsbewegungen durch die intrinsischen Kristalle vorgegeben werden, ermöglicht das neue Verfahren den Benutzern, Spannungsantworten vorzuschreiben und zu programmieren, die in jede Richtung vergrößert, umgekehrt oder unterdrückt werden können.

„Wir haben eine Entwurfsmethode und eine Druckplattform entwickelt, um die Empfindlichkeit und die Betriebsmodi von piezoelektrischen Materialien frei zu gestalten“, sagte Zheng. „Durch die Programmierung der aktiven 3D-Topologie können Sie nahezu jede Kombination von piezoelektrischen Koeffizienten innerhalb eines Materials erreichen und diese als Wandler und Sensoren verwenden, die nicht nur flexibel und stark sind, sondern auch über elektrische Signale auf Druck, Vibrationen und Stöße reagieren Ort, Ausmaß und Richtung der Einflüsse innerhalb dieser Materialien angeben.“

3D-Druck von Piezoelektrika, Sensoren und Wandlern

Ein Faktor bei der derzeitigen piezoelektrischen Herstellung ist der verwendete natürliche Kristall. Auf atomarer Ebene ist die Orientierung der Atome festgelegt. Das Team von Zheng hat einen Ersatz hergestellt, der den Kristall nachahmt, jedoch die Ausrichtung des Gitters konstruktionsbedingt verändern kann.

„Wir haben eine Klasse von hochempfindlichen piezoelektrischen Tinten hergestellt, die mit ultraviolettem Licht zu komplexen dreidimensionalen Merkmalen geformt werden können. Die Tinten enthalten hochkonzentrierte piezoelektrische Nanokristalle, die mit UV-empfindlichen Gelen verbunden sind, die eine Lösung bilden – eine milchige Mischung wie geschmolzene Kristalle -, die wir mit einem hochauflösenden digitalen 3D-Lichtdrucker drucken“, sagte Zheng.

Das Team demonstrierte die 3D-Druckmaterialien auf einer Skala, in der Bruchteile des Durchmessers eines menschlichen Haares gemessen wurden. “Wir können die Architektur maßgeschneidert machen, um sie flexibler zu machen, und sie zum Beispiel als Energiegewinnungsgeräte einsetzen, um sie um jede beliebige Krümmung zu wickeln”, sagte Zheng. “Wir können sie dick und leicht, steif oder energieabsorbierend machen.”

Das Material hat 5-fach höhere Empfindlichkeiten als flexible piezoelektrische Polymere. Die Steifigkeit und Form des Materials kann abgestimmt und als dünnes, einem Mullstreifen ähnliches Blatt oder als steifer Block hergestellt werden. “Wir haben ein Team, das sie zu tragbaren Geräten wie Ringen und Einlagen macht und sie in einen Boxhandschuh passt, in dem wir Aufprallkräfte aufzeichnen und die Gesundheit des Benutzers überwachen können”, sagte Zheng.

“Die Erreichung der gewünschten mechanischen, elektrischen und thermischen Eigenschaften wird den Zeit- und Arbeitsaufwand für die Entwicklung praktischer Materialien erheblich reduzieren”, sagte Shashank Priya, stellvertretender Vizepräsident für Forschung an der Penn State University und ehemaliger Professor für Maschinenbau an der Virginia Tech.

Neue Anwendungen

Das Team hat intelligente Materialien gedruckt und demonstriert, die um gekrümmte Oberflächen gewickelt und an Händen und Fingern getragen werden, um Bewegung umzuwandeln und die mechanische Energie zu gewinnen. Die Anwendungen reichen jedoch weit über Wearables und Unterhaltungselektronik hinaus. Zheng sieht die Technologie als einen Sprung in die Robotik, das Energy Harvesting, die taktile Sensorik und die intelligente Infrastruktur, bei der eine Struktur vollständig aus piezoelektrischem Material besteht, die Stöße, Vibrationen und Bewegungen erfasst und deren Überwachung und Ortung ermöglicht. Das Team hat eine kleine intelligente Brücke gedruckt, um zu demonstrieren, dass es geeignet ist, die Standorte von herabfallenden Stößen sowie deren Größe zu erfassen und dabei robust genug ist, um die Aufprallenergie zu absorbieren. Das Team demonstrierte auch ihre Anwendung eines intelligenten Wandlers, der Unterwasserschwingungssignale in elektrische Spannungen umwandelt.

„Wenn Sie die interne Stärke einer Struktur überwachen möchten, müssen Sie normalerweise eine Vielzahl einzelner Sensoren in der gesamten Struktur mit jeweils einer Anzahl von Anschlüssen und Anschlüssen platzieren“, sagte Huachen Cui, Doktorand bei Zheng und erster Autor des Nature Materials Paper. „Hier ist die Struktur selbst der Sensor – er kann sich selbst überwachen.“

Die Arbeit des Teams wird zum Teil von der National Science Foundation, dem Luftwaffenamt für wissenschaftliche Forschung, dem Büro für Marineforschung und dem Junior Faculty Award des Virginia Tech Institute of Critical Technology unterstützt.

Die Arbeit in Nature Materials umfasst folgende Autoren: Huachen Cui (Maschinenbau), Ryan Hensleigh (Virginia Tech Macromolecules Innovation Institute), Desheng Yao (ME), Deepam Maurya (ME), Prashant Kumar (ME), Min Gyu Kang (ME) ), Shashank Priya (Materialforschungsinstitut von ME & Penn State) und Zheng.