In dieser Studie wollten russische Forscher die FFF-3D-Druckparameter weiter optimieren, um die Festigkeit und die Optimierungsprozesse zu verbessern. Ihre Ergebnisse wurden in der kürzlich veröffentlichten Veröffentlichung „Desktop Fabrication of Strong Poly (Lactic Acid) Parts: FFF Process Parameters Tuning“ veröffentlicht. Das Team erstellte fünf verschiedene Muster aus CAD-Teilemodellen, die auf einem Ultimaker 2 in 3D gedruckt wurden um die mechanischen Eigenschaften zu verbessern, eine vorhersehbare Qualität und insgesamt stärkere Teile zu ermöglichen.

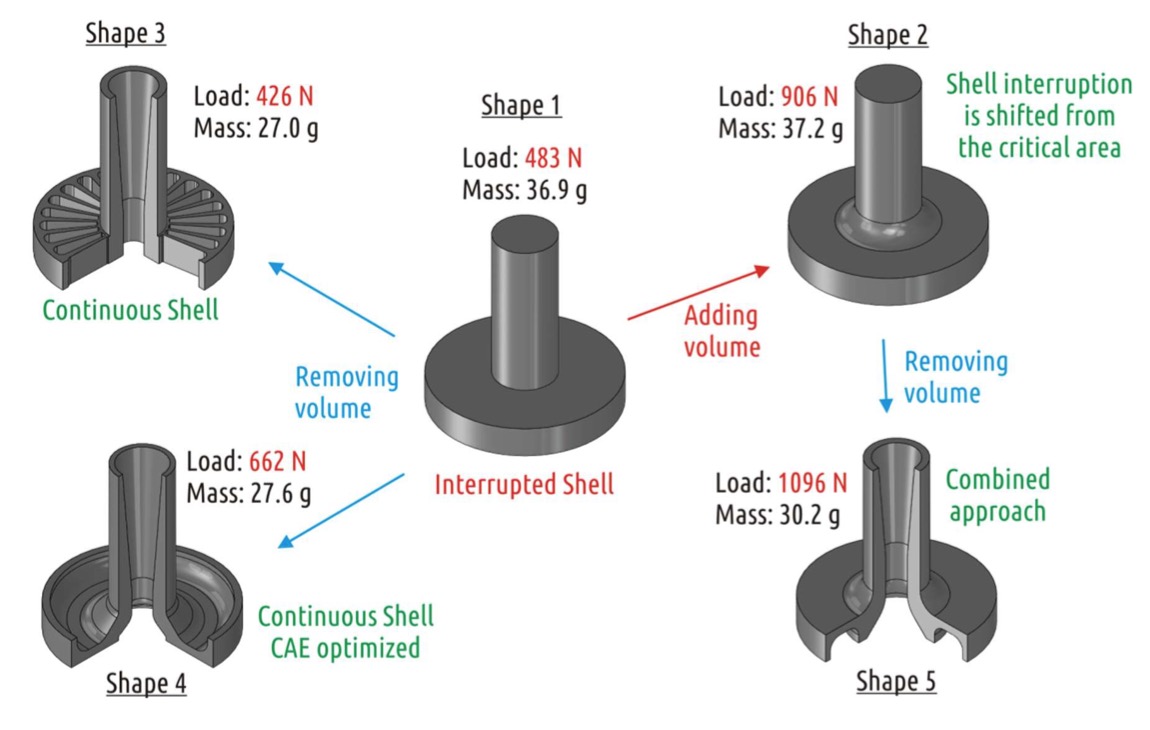

Form 1 wurde verwendet, um FFF-3D-gedruckte Teile darzustellen, da die Geometrie plötzlich eine Schwachstelle bildet. Die übrigen Muster fungierten als Entwürfe, um das Problem in Form 1 zu beheben:

Form 2 wurde entwickelt, um die Festigkeit von Schwachstellen mit einem neuen Material zu erhöhen.

Die Formen 2 und 3 sollten die Bauteilfestigkeit im Hinblick auf den FFF-3D-Druck erhöhen.

Form 4 ist das Ergebnis zahlreicher Entwurfsiterationen.

Form 5 kombiniert traditionelle Ansätze mit Optimierungsmethoden für den FFF-3D-Druck.

„Aktuelle Arbeiten zeigen, wie sich die Optimierung der FFF-Prozessparameter auf die Stärke der Proben mit den gleichen fünf Formen auswirkt. Neben der Grobabstimmung – Änderung der Druckparameter für den gesamten Druckzyklus – wird auch die Feinabstimmung untersucht”, so die Forscher. „Im letzteren Fall werden drei Parameter während des Druckzyklus in Abhängigkeit von dem spezifischen Teil des zu druckenden Musters variiert. Es wird gezeigt, dass für ein komplexes Teil nur für eine optimierte Geometrie (und nur für dieses) eine signifikante Steigerung der mechanischen Leistung durch Optimierung der FFF-Prozessparameter erreicht werden kann.“

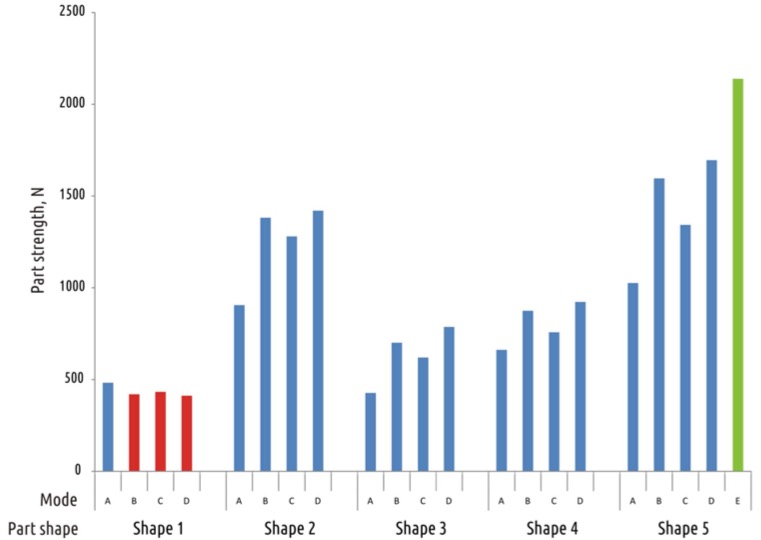

Bei Form 1 waren die Ergebnisse sehr unterschiedlich. Die Haftfestigkeit zwischen den Schichten war „völlig ineffizient. Formen 2-5 gab es eine signifikante Erhöhung der Teilefestigkeit.

Es ist deutlich zu erkennen, dass die Luftkorridore an den Grenzen zwischen den Kunststofffäden fragmentiert sind und beim Bruch der Form 5-Probe, die im Modus D gedruckt wurde, verschmelzen, erklärten die Forscher.

„Die Wirksamkeit der FFF-Optimierung für Grob (Modi B, C, D) und Fein (Modus E) für alle getesteten Formen kann aus der Abbildung ermittelt werden. Teile von Form 1, die eine kritische Schalenunterbrechung enthielten, können nicht durch technologische Modusoptimierung verstärkt werden wie in der Grafik dargestellt (rote Balken). Bei allen anderen getesteten Formen führte die Änderung der technologischen Modi zu einem signifikanten positiven Effekt. Eine signifikante Erhöhung der Festigkeit ohne Verlust der Produktoberfläche und der Dimensionsqualität kann durch Reduzierung der Schichtdicke (Formen 2, 3, 4 und 5, Modus C) oder durch Feinabstimmung der 3D-Druckparameter (Form 5, Modus E) erreicht werden.“ schlossen die Autoren.