Bisher gab es zwei ganz unterschiedliche Ansätze, Gewebe künstlich herzustellen. An der TU Wien entwickelte man nun einen dritten, mit dem man die Vorteile beider Varianten verbindet.

Es ist ein Wunschtraum der Medizin: Wenn man aus Stammzellen künstliches Gewebe in beliebiger Form herstellen könnte, dann ließen sich Verletzungen mit körpereigenen Zellen heilen, eines Tages könnte man vielleicht sogar künstliche Organe herstellen. Allerdings ist es schwierig, Zellen auf die gewünschte Weise in die gewünschte Form zu bringen. Die Methoden, die es bisher dafür gab, lassen sich in zwei grundverschiedene Kategorien einteilen: Entweder man erzeugt zunächst kleine Gewebebausteine, etwa runde Zellagglomerate oder flache Zellblätter, und fügt sie dann zusammen, oder man baut anfangs ein feines, poröses Gerüst (auch „Scaffold“ genannt), dass man dann mit Zellen kultiviert. Beide Ansätze haben Vor- und Nachteile.

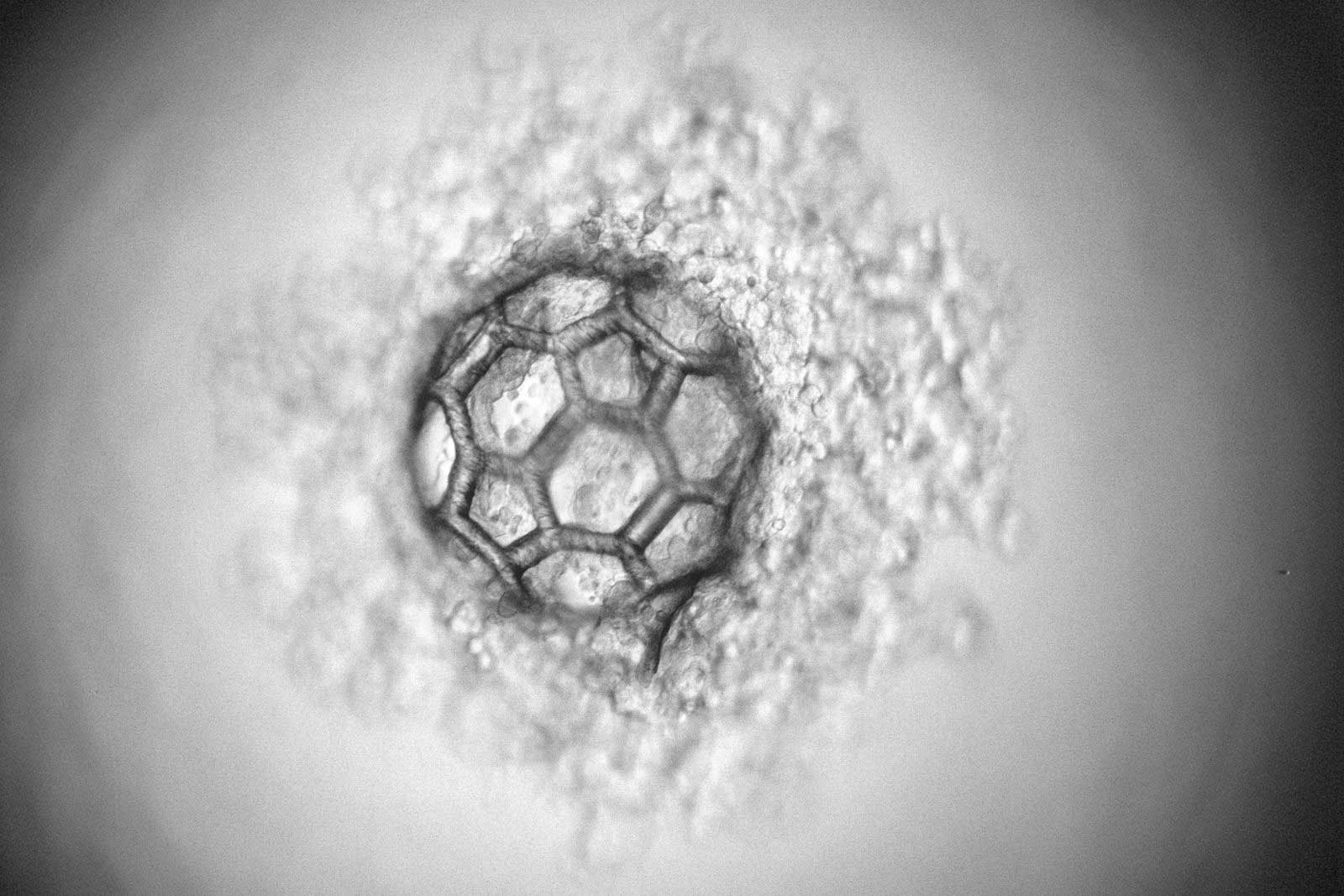

An der TU Wien hat man nun einen dritten Weg entwickelt: Mit einer speziellen, laserbasierten 3D-Druck-Technik können Mikro-Gerüste mit einem Durchmesser von weniger als ein Drittel Millimeter hergestellt werden, die sehr schnell tausende von Zellen aufnehmen können. So ist von Anfang an eine hohe Zelldichte vorhanden, man hat aber trotzdem die Möglichkeit, die Form und die mechanischen Eigenschaften der Struktur flexibel anzupassen.

Mit Gerüst oder ohne?

„Die Scaffold-basierten Ansätze, die man bisher entwickelt hat, haben große Vorteile: Wenn man zunächst ein poröses Gerüst herstellt, kann man seine mechanischen Eigenschaften genau festlegen“, sagt Dr. Olivier Guillaume, Erstautor der aktuellen Studie, der an der TU Wien im Team von Prof. Aleksandr Ovsianikov am Institut für Werkstoffwissenschaft und Werkstofftechnologie forscht. „Das Gerüst kann je nach Bedarf weich oder hart sein, es besteht aus bioverträglichen Materialien, die im Körper wieder abgebaut werden. Sie können sogar gezielt mit Biomolekülen versehen werden, die die Gewebebildung fördern.“

Der Nachteil ist allerdings, dass es schwierig ist, ein solches Gerüst mit Zellen schnell und vollständig zu besiedeln. Hier ist heute noch viel händische Arbeit nötig, auch wenn bereits an automatisierten Prozessen geforscht wird. Vor allem bei großen Gerüsten dauert es lange, bis die Zellen ins Innere der Struktur hineingewandert sind, oft bleibt die Zelldichte sehr gering und die Verteilung ungleichmäßig.

Ganz anders ist die Ausgangslage, wenn man auf ein solches Gerüst verzichtet. Man kann auch einfach kleine Zellagglomerate züchten, die man dann in der gewünschten Form aneinanderfügt, sodass sie schließlich miteinander verwachsen. Bei dieser Technik ist die Zelldichte von Anfang an hoch, aber man hat kaum Möglichkeiten, steuernd in den Prozess einzugreifen. So kann es etwa passieren, dass die Zellkügelchen ihre Größe oder ihre Form ändern und das Gewebe dadurch am Ende andere Eigenschaften hat als gewünscht.

Lebende Zellen treffen auf hochauflösendes 3D-Druckverfahren

„Uns ist es nun gelungen, die Vorteile beider Ansätze miteinander zu verbinden – und zwar mit einer extrem hochauflösenden 3D-Druck-Methode, an der wir hier an der TU Wien schon seit Jahren forschen“, sagt Prof. Aleksandr Ovsianikov.

Bei dieser Technik, der Zwei-Photonen-Polymerisation, verwendet man ein lichtempfindliches Material, das mit einem Laserstrahl genau dort ausgehärtet wird, wo man das möchte. So lassen sich Strukturen mit einer Genauigkeit im Bereich von weniger als einem Mikrometer herstellen.

Mit dieser Laser-Methode erzeugt man nun filigrane, hochporöse Mikro-Gerüste, mit einem Durchmesser von knapp einem Drittel Millimeter. Das Design dieser Mikrogerüste ermöglicht eine schnelle Erzeugung von Zellagglomeraten im Inneren. Gleichzeitig werden die Zellen vor äußerer mechanischer Beschädigung geschützt, ähnlich wie der Rallyefahrer durch einen Überrollkäfig des Rennwagens geschützt wird.

„Diese zellgefüllten Gerüste sind relativ leicht zu handhaben und können miteinander verwachsen“, erklärt Dipl.-Ing. Oliver Kopinski-Grünwald, Co-Autor der aktuellen Studie, der ebenfalls im Team von Prof. Aleksandr Ovsianikov am Institut für Werkstoffwissenschaft und Werkstofftechnologie forscht. „Wenn viele dieser Einheiten zusammengebracht werden, kann man in kurzer Zeit große Gewebekonstrukte mit einer hohen Ausgangszelldichte herstellen. Trotzdem können wir die mechanischen Eigenschaften der Struktur gut kontrollieren.“

Knorpel und Knochen als erste Zielgewebe

Das zugrunde liegende Konzept dieser neuartigen Tissue-Engineering-Strategie wurde bereits 2018 ausführlich präsentiert. Nun gelang es erstmals zu zeigen, dass diese Methode tatsächlich funktioniert: „Wir konnten zeigen, dass die Methode tatsächlich die Vorteile liefert, die wir uns erhofft haben“, sagt Aleksandr Ovsianikov. „Wir haben für unsere Experimente Stammzellen verwendet, die nach belieben dazu gebracht werden können, entweder Knorpel- oder Knochengewebe zu produzieren. Wir konnten zeigen, dass die Zellen aus benachbarten Gerüst-Einheiten miteinander verwachsen und tatsächlich ein gemeinsames Gewebe bilden. Dabei behält die Struktur ihre Form bei. In Zukunft könnten diese Mikro Gerüst-basierte Gewebe-Einheiten sogar injizierbar gemacht werden, um sie in der minimalinvasiven Chirurgie einzusetzen.“

Die Forschungsarbeit wurde im Rahmen des ERC-Forschungsprojekt THIRST durchgeführt (ERC Consolidator Grant agreement ID: 772464). Weitere Details findet man in der Arbeit “Hybrid spheroid microscaffolds as modular tissue units to build macro-tissue assemblies for tissue engineering“, Aca Biomaterialia (2022).

Der Artikel basiert auf einer Pressemeldung der TU Wien.