Bei den Rapid-Technologien Fused Deposition Modelling (FDM) und Fused Filament Fabrication (FFF) treten beim Drucken oftmals Probleme auf, zu denen der sogenannte „Warp“-Effekt zählt. Unter diesem Effekt wird die Neigung eines Bauteils zum Aufwölben und zum Verzug verstanden, wodurch es sich teilweise oder – im ungünstigsten Fall – komplett von der Bauplattform löst. Dies ist speziell bei Bauteilen aus ABS- und HIPS- Filament zu beobachten, während bei PLA dieser Effekt nur minimal auftritt.

Im Rahmen einer durchgeführten Projektarbeit der Fachhochschule Kaiserslautern wurde am Standort Pirmasens in Zusammenarbeit mit der Fa. fabbmatic dieser Effekt näher untersucht.

Ursachen des Warpings

Warping entsteht aufgrund von ungleichmäßig verteilten Eigenspannungen im Filament als Folge unterschiedlicher Abkühlgeschwindigkeiten und -temperaturen der einzelnen Schichten (layers). Dieses Phänomen wird durch die Schrumpfung des Kunststoffs während des Abkühlvorgangs verursacht. Je größer die Temperaturdifferenz der einzelnen Schichten, desto größer die Schrumpfung und der damit verbundene Warp-Effekt. PLA besitzt einen sehr geringen Schrumpf, wodurch das Warping in einem gering Maß auftritt, während es bei ABS deutlich stärker ausgeprägt ist.

Warping entsteht aufgrund von ungleichmäßig verteilten Eigenspannungen im Filament als Folge unterschiedlicher Abkühlgeschwindigkeiten und -temperaturen der einzelnen Schichten (layers). Dieses Phänomen wird durch die Schrumpfung des Kunststoffs während des Abkühlvorgangs verursacht. Je größer die Temperaturdifferenz der einzelnen Schichten, desto größer die Schrumpfung und der damit verbundene Warp-Effekt. PLA besitzt einen sehr geringen Schrumpf, wodurch das Warping in einem gering Maß auftritt, während es bei ABS deutlich stärker ausgeprägt ist.

Abhilfemaßnahmen

- Beheiztes Druckbett verwenden.

- Temperatur-Unterschied zwischen Heizbett und Düse minimieren.

- Erzeugung einer besseren Haftung zwischen Bauteil und Bauplattform mittels Beschichtung (KaptonTM-Folie, Blue Masking Tape, PET-Folie, Klebestift, Klebeband, Haarspray, etc.).

- Regelmäßige Reinigung des Druckbetts.

- Drucken mit geringem Infill (Füllung).

- Aufrauen der Beschichtung des Druckbetts (z. B. mit Schleifpapier).

- Konstruktive Änderungen am Bauteil über CAD-Software (Größere Auflagefläche).

- Anpassung der Parameter „extrusion width“, „extrusion multiplier“, „raft layers“.

Verwenden Sie eine beheizte Bauplattform (beheiztes Druckbett). Hierbei sollte die Heizbetttemperatur so gewählt werden, dass diese knapp unter dem Filament- Erweichungspunkt liegt, bei ABS entspricht dies einer Betttemperatur von 100 – 110 °C. Hierbei gilt: Je höher die Heizbetttemperatur, desto geringer die Temperaturunterschiede der einzelnen Filamentschichten und der daraus resultierende Warp-Effekt. Jedoch gibt es Grenzen: Wird die Heizbetttemperatur zu hoch gewählt (über den Erweichungspunkt hinaus, bei ABS liegt dieser zwischen 110 – 130 °C, je nach Filament), so beginnt sich das Bauteil plastisch zu verformen und man verstärkt den Warp-Effekt eher, als das man ihn bekämpft.

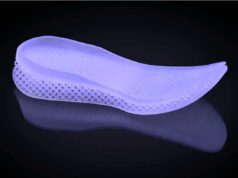

Für das Drucken mit minimalem Warping muss zudem eine geeignete Beschichtung verwendet werden, welche auf die Bauplattform aufgetragen wird. Bei den Versuchen hierzu haben sich KaptonTM-Folie, Blue Masking Tape (= blaues Krepp-Klebeband, siehe Abbildung unten) und PET-Folie bewährt. Der Trick hierbei ist immer der gleiche: Zur Verringerung des Warp-Effekts und des Lösens des Bauteils von der Plattform muss eine verbesserte Haftung zwischen Plattform und Bauteil gegeben sein. Um solch eine verbesserte Oberflächenhaftung zu erzielen kann – neben den dargestellten Lösungen – alternativ auch doppelseitiges Klebeband, Klebestift oder stark haftendes Haarspray verwendet werden.

Für das Drucken mit minimalem Warping muss zudem eine geeignete Beschichtung verwendet werden, welche auf die Bauplattform aufgetragen wird. Bei den Versuchen hierzu haben sich KaptonTM-Folie, Blue Masking Tape (= blaues Krepp-Klebeband, siehe Abbildung unten) und PET-Folie bewährt. Der Trick hierbei ist immer der gleiche: Zur Verringerung des Warp-Effekts und des Lösens des Bauteils von der Plattform muss eine verbesserte Haftung zwischen Plattform und Bauteil gegeben sein. Um solch eine verbesserte Oberflächenhaftung zu erzielen kann – neben den dargestellten Lösungen – alternativ auch doppelseitiges Klebeband, Klebestift oder stark haftendes Haarspray verwendet werden.

Die Füllung des Bauteils (Infill) beeinflusst ebenfalls den Warp-Effekt. Hier gilt: Je mehr Infill, desto größer die Spannungen im Inneren des Bauteils. Folglich begünstigt ein geringeres Infill ein geringeres Warping.

Zudem sollte eine regelmäßige Reinigung der Oberfläche des Druckbetts stattfinden. Hierzu empfiehlt sich herkömmliches Reinigungsspray für Elektrogeräte (Elektronik- Universalreiniger). Dieses ist in jedem Bau- und Elektrofachhandel erhältlich. Alternativ kann bei stärkerer Verschmutzung, beispielsweise bei der Verwendung von Klebestift oder starkem Haarspray, chemisches Lösungsmittel (z. B. Aceton) verwendet werden.

Durch konstruktive Maßnahmen an der STL-Datei selbst kann der Warp-Effekt ebenfalls verringert werden. So wird durch Erzeugung einer größeren Auflagefläche die adhäsive Haftung des Bauteils verbessert, wodurch das Warping wiederum vermindert wird. So können Kreise oder andere großflächige Geometrien als untere „Fundamentschicht“ dem Bauteil angefügt werden.

Beim Drucken von großflächigen, langen Objekten ist der Warp-Effekt am stärksten, da hier der Bereich der Temperaturunterschiede am größten ist. Mit Hilfe von CAD-Software können bei solchen Teilen kreisförmige Bohrungen/Löcher, sowohl horizontal als auch vertikal, in das Bauteil mit einkonstruiert werden. Diese müssen jedoch so gestaltet sein, damit diese sich beim späteren Gebrauch und beim Druckvorgang selbst nicht störend auswirken.

Durch das Ändern bestimmter Slicer-Parameter kann der Warp-Effekt ebenfalls verringert werden, beispielsweise durch das Hinzufügen einer Extra-Schicht unter dem Bauteil, als eine Art Grundschicht. Hierzu wird unter der Einstellung „raft layers“ ein Eingabewert von 1-2 gewählt.

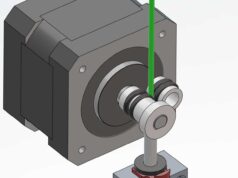

Für die Drucktests der Studie wurde das Modell „MendelMax FM Pro“ des Anbieters „fabbmatic“ (Abbildung unten) verwendet. Die Stärke und Intensität des Warps ist hierbei nicht auf das verwendete Druckermodell zurückzuführen, sondern vielmehr auf das verwendete Filament und die Druckereinstellungen.

Gerne können Sie diesen Artikel in sozialen Netzwerken oder Medien verbreiten, ihn kommentieren, darüber diskutieren und mir Ihre Meinung mitteilen.

© Pictues: fabbmatic, FH Kaiserslautern / Link: http://www.fabbmatic.com

Wollen Sie auch einen Gastbeitrag schreiben? Kontaktieren Sie uns!