Das Londoner Ingenieurbüro Arup wurde 1946 gegründet und gehört zu mit weltweiten Niederlassungen zu einem wichtigen Unternehmen in der Branche. Die Firma war unter anderen für bekannte Bauten wie das Sydney Opera House, die Allianz Arena oder das Nationalstadion Peking (“Vogelnest”) verantwortlich.

7. Juni 2014 – Nun haben Entwickler von Arup bekannt gegeben, dass sie Methoden erforscht haben wie man mit 3D-Druck mit Baustahl arbeiten kann. Diese Additive Manufacturing Techniken ermöglichen es komplexe Strukturen zu drucken und 3D-Druck im Bauwesen einzusetzen.

Die Forschungen haben ergeben, dasss Additive Manufacturing das Potential hat die Baukosten zu reduzieren und weniger Müll zu produzieren. Dies kann nun auch den “Carbon Footprint” bei Bauprojekten reduzieren.

Die Forschungen haben ergeben, dasss Additive Manufacturing das Potential hat die Baukosten zu reduzieren und weniger Müll zu produzieren. Dies kann nun auch den “Carbon Footprint” bei Bauprojekten reduzieren.

Arup finanzierte die Enwticklungsarbeit für das Projekt un arbeitete mit WithinLab, CRDM/3D Systems und EOS zusammen. Während EOS bei der frühen Entwicklung mitgeholfen hat, war schlussendlich 3D Systems der Additive Manufacturing Partner.

29. Mai 2015 – Update: Nach knapp einem Jahr konnte Arup das Design dank 3D Druck noch weiter verbessern

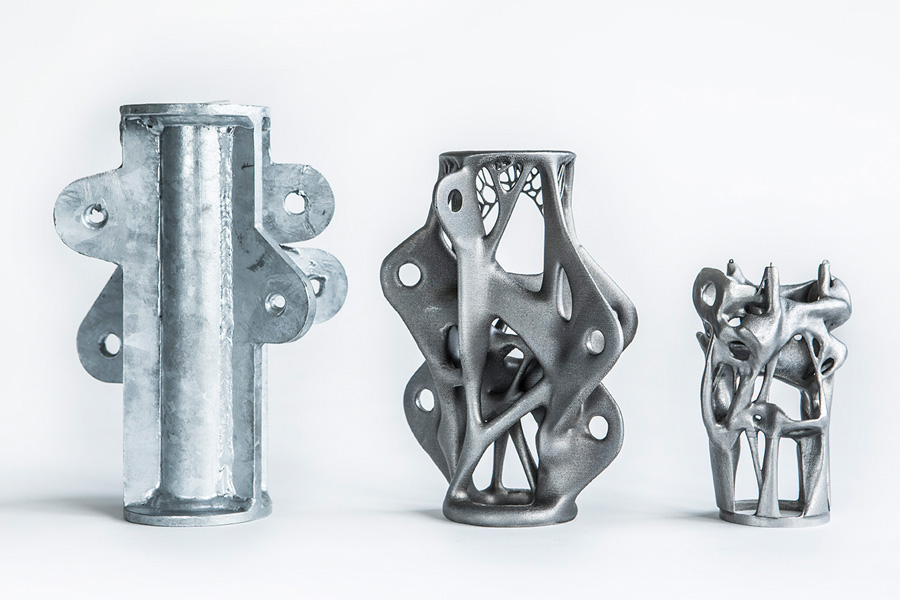

Die Entwickler von Arup konnten das bionische Design des Metalteils noch um einiges minimieren. Im Titelbild sieht man von Links nach Rechts ein herkömmlich gefertigtes Bauteil,  das verbesserte additiv gefertigte Bauteil und die aktuelle Struktur. Mit dem Design können bis zu 75% Gewicht und 40% Struktur eingespart werden. Die Stabilität bleibt dabei die selbe. Die angewendeten Methoden zur Optimierung werden von Arup nun auf weitere Projekte angewendet.

das verbesserte additiv gefertigte Bauteil und die aktuelle Struktur. Mit dem Design können bis zu 75% Gewicht und 40% Struktur eingespart werden. Die Stabilität bleibt dabei die selbe. Die angewendeten Methoden zur Optimierung werden von Arup nun auf weitere Projekte angewendet.

Salomé Galjaard, Team Leader at Arup

“This is not only anexciting development for the construction sector, but many other industries as well. In the case of this particular piece, the height is approximately half that of one designed for traditional production methods, while the direct weight reduction per node is 75%. On a construction project that means we could be looking at an overall weight reduction of the total structure of more than 40%. But the really exciting part is that this technique can potentially be applied to any industry that uses complex, high quality, metal products.”