Eine neue Studie von Forschern der University of Washington untersucht die Auswirkungen der Wiederverwendung von Pulver auf die Qualität von 3D-gedruckten Teilen. Die Arbeit wurde in der Fachzeitschrift Materialia veröffentlichte und befasst sich in erster Linie mit der Pulverbettschmelze von Ti6Al4V – einer kommerziell erhältlichen Titanlegierung der Güteklasse 5.

Bei der Fertigung für sicherheitskritische Anwendungen, wie z.B. hoch beanspruchte Luft- und Raumfahrtkomponenten, ist ein hohes Maß an Teilequalität entscheidend. Im Falle der Metallpulverbettverschmelzung ist die Wiederverwendung von Pulver zwar wirtschaftlich, aber es ist bekannt, dass die physikalische Qualität von Pulvern mit der Zeit und den Nutzungszyklen abnimmt. Das Abscheiden, Schmelzen und Wiederbeschichten des Ausgangsmaterials belastet das feine Granulat und verformt es von seiner ursprünglichen Kugelform, bis es nicht mehr optimal fließt. Das Forschungsteam wollte untersuchen, wie sich die additive Fertigung für hoch beanspruchte Komponenten eignet, wobei der Schwerpunkt auf der Qualität des Rohmaterials lag und wie sie die mechanischen Eigenschaften des Endprodukts beeinflusst.

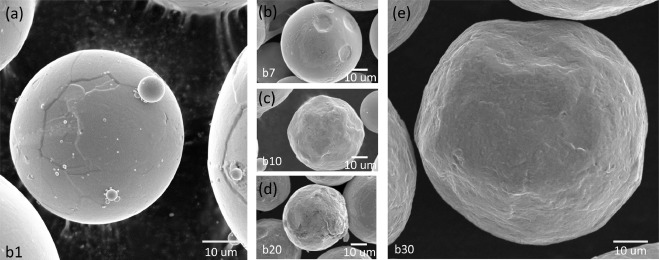

In der vorliegenden Studie wurde das Elektronenstrahlschmelzen (EBM) von Titanlegierungen über 30 Bauzyklen verwendet, wobei “b1” der erste Bauzyklus und “b30” der letzte Bauzyklus war. Das Experiment dauerte etwa sechs Monate, und der gesamte 3D-Druck wurde auf einem ARCAM A2X EBM-System durchgeführt. Bei der Charakterisierung des Pulvers in jeder Phase des Experiments untersuchten die Forscher die Verteilung der Partikelgröße innerhalb des Pulvers und den Gesamteffekt, den dies auf die Bauqualität des 3D-Druckteils hatte.

Beim Einsatz eines Raster-Elektronen-Mikroskops am Pulver stellten die Forscher einen signifikanten Rückgang der Oberflächenqualität fest, da die Wiederverwendungszyklen des Pulvers zunahmen. Bei b1 waren die Pulverpartikel weitgehend kugelförmig und von glatter Beschaffenheit. Mit fortschreitenden Zyklen verschmolzen die winzigen Partikel schließlich miteinander und hafteten an den Oberflächen der umgebenden größeren Partikel. Bei b30 beobachteten die Forscher erhebliche Schäden und Verformungen an den größeren Partikeln und ein völliges Fehlen der kleineren Partikel.

Die Forscher untersuchten dann die Korn-Mikrostrukturen der Proben und untersuchten, wie sie sich innerhalb desselben Teils in der Höhe unterschieden und wie sie sich über die Bauzyklen über die sechs Monate hinweg unterschieden. Die Teile hatten ein engmaschigeres Bindungsmuster näher an der Oberseite des Teils und eine lockerere Kornstruktur näher an der Unterseite des 3D-Druckteils. Mit zunehmender Anzahl der Bauzyklen wurde auch die Kornstruktur des Teils etwas verbreitert. Der Studie zufolge deutet dies darauf hin, dass die Abkühlgeschwindigkeit des Teils mit zunehmender Bauhöhe zunahm, sich jedoch über die Bauzyklen nicht wesentlich unterschied.

Der weitere Details können im Fachartikel, der unter dem Namen “Electron beam additive manufacturing of Ti6Al4V: Evolution of powder morphology and part microstructure with powder reuse” erschienen ist, erfahren. Als Autoren werden S. Ghods, E. Schultz, C. Wisdoma, R. Schur, R. Pahuja, A. Montelione, D. Arola und M. Ramulu genannt.