Reverse Engineering: Verringerung von Produktionskosten

Optisches Messsystem: MICRON3D green

Software: SMARTTECH3Dmeasure

Branche: Automotive

Das Projekt des ersten polnischen Supersportwagens „Arrinera Hussarya” hat von Beginn an starke Emotionen geweckt und die Hoffnungen, dass die polnische Automobilindustrie die vergangenen glorreichen Zeiten wiederaufleben lassen kann.

Die Produktion von funktionierenden Prototypen, die gleichzeitig das Niveau eines Sportwagens erreichen sollen, erfordert unglaubliche Präzision und Beständigkeit.

Anders als die meisten heutigen polnischen Automobilprojekte, ist der Arrinera Hussarya von Grund auf neu. Alle Teile der Karosserie, Motor und Innenraum basieren zwar auf bewährten Technologien, werden aber komplett neu gestaltet, um nicht nur alle Anforderungen zu erfüllen, sondern auch die Ästhetik zu verkörpern, die einem Supersportwagen würdig ist.

Reverse Engineering reduziert die Produktionskosten

Die Neugestaltung eines Supersportwagens ist nicht nur ein sehr zeitaufwändiger, sondern auch ein äußerst kostspieliger Prozess. Die Arrinera-Ingenieure suchten lange nach Möglichkeiten, die Entwicklung zu beschleunigen und die Kosten zu senken. Sie haben sich schließlich entschlossen, die „Reverse Engineering”-Methode zu verwenden. Reverse Engineering meint den Prozess der Rekonstruktion der technischen Dokumentation eines bestehenden Elements zum Zweck der Neugestaltung.

ist nicht nur ein sehr zeitaufwändiger, sondern auch ein äußerst kostspieliger Prozess. Die Arrinera-Ingenieure suchten lange nach Möglichkeiten, die Entwicklung zu beschleunigen und die Kosten zu senken. Sie haben sich schließlich entschlossen, die „Reverse Engineering”-Methode zu verwenden. Reverse Engineering meint den Prozess der Rekonstruktion der technischen Dokumentation eines bestehenden Elements zum Zweck der Neugestaltung.

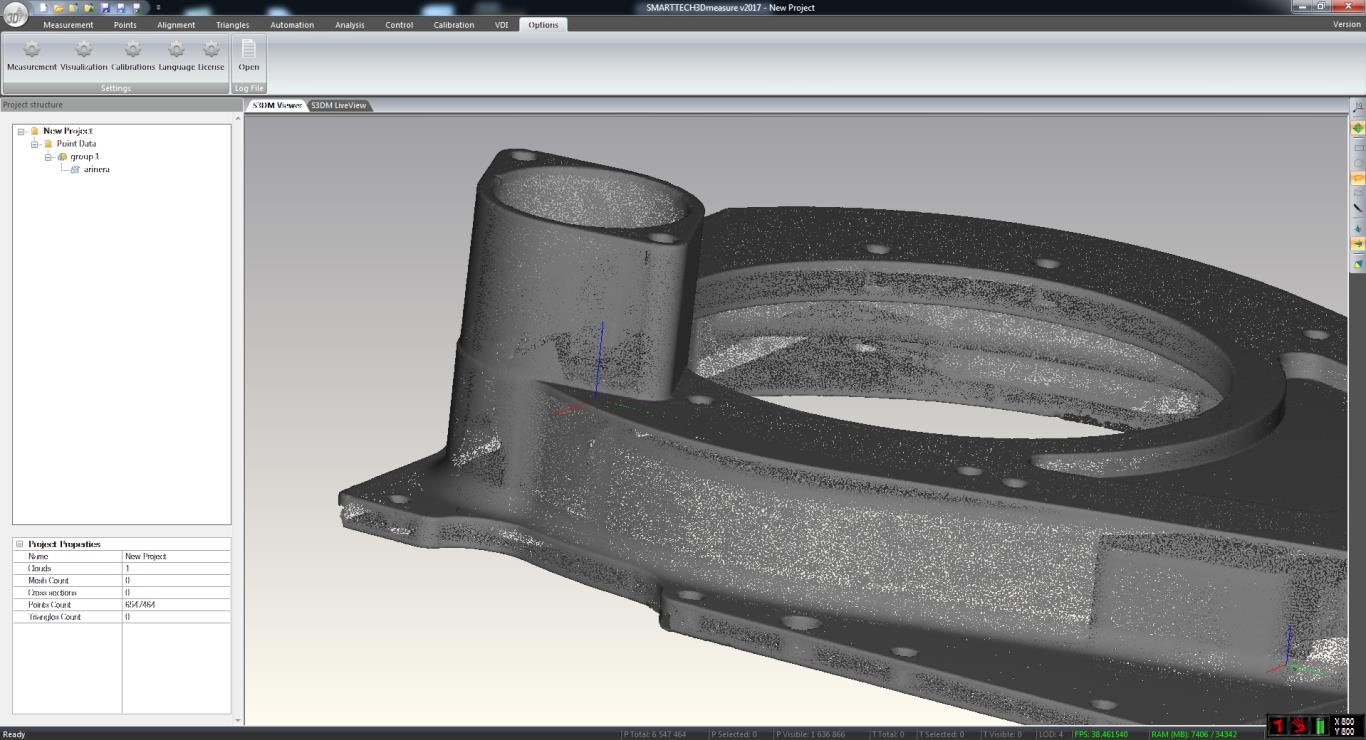

Durch die Implementierung eines professionellen SMARTTECH 3D Scanners erhielten die beteiligten Ingenieuren schnell Informationen über die Geometrie der Autoteile. Ein hervorragendes Beispiel für die Möglichkeiten der 3D-Scanning-Technologie ist der Prozess der Konstruktion und Fertigung eines Kupplungsgehäuses.

Bekanntermaßen ist eine Sportkupplung ganz anderen Drücken ausgesetzt als eine normale Kupplung, die in einem Standardfahrzeug zum Einsatz kommt. Ein 810 Nm Drehmoment erfordert nicht nur ein zuverlässiges, sondern auch ein leichtes Kupplungsdesign. Der 3D-Scanner ermöglichte es, die technischen Unterlagen eines bereits auf dem Markt befindlichen Gehäuses zu erzeugen und in der CAD-Software neu zu gestalten, um die an der Fahrzeugstruktur angebrachten Halterungen zu installieren.

Grünes Licht ist die Zukunft

Für die hochgenaue Messung wurde der 3D-Scanner MICRON3D green mit einem 10-Megapixel-Detektor verwendet. Mit der Technologie, die auf dem grünen LED-Licht basiert, lassen sich 30% bessere Messergebnisse erzielen, als bei der Verwendung von 3D-Scannern mit weißem Licht. Mit einem Sichtfeld von 800 x 600 mm erzeugt der 3D-Scanner eine Punktwolke, die die gescannte Form mit einer Genauigkeit von 0,084 mm darstellt.

Für die hochgenaue Messung wurde der 3D-Scanner MICRON3D green mit einem 10-Megapixel-Detektor verwendet. Mit der Technologie, die auf dem grünen LED-Licht basiert, lassen sich 30% bessere Messergebnisse erzielen, als bei der Verwendung von 3D-Scannern mit weißem Licht. Mit einem Sichtfeld von 800 x 600 mm erzeugt der 3D-Scanner eine Punktwolke, die die gescannte Form mit einer Genauigkeit von 0,084 mm darstellt.

In der Praxis bedeutet dies, dass man bei einer einzigen Messung eine Fläche von 80 x 60 cm scannen kann. Im Gegensatz zu anderen auf dem Markt erhältlichen Lösungen werden die SMARTTECH 3D-Scanner permanent mit einer Messeinheit kalibriert. So kann der Benutzer arbeiten, ohne das Gerät zu kalibrieren. Damit wird nicht nur Zeit gespart, sondern auch ausgeschlossen, dass die Genauigkeit durch die Kalibrierung beeinflusst wird.

MICRON3D green ist zudem metrologisch nach dem deutschen VDI / VDE 2634 Standard zertifiziert. Eine wichtige Sicherheit für Arrinera, bedeutet die Zertifizierung doch, dass Messfehler die im Genauigkeitsnachweis des Gerätes angegebenen Werte nicht übersteigt.

3D-Scanner sind Messinstrumente

Die Messung eines SMARTTECH 3D-Scanners basiert auf der Projektion von Mustern auf der Messfläche. Die Muster verformen sich je nach Krümmung und werden von einem im Messkopf integrierten Detektor aufgezeichnet. Das Gerät misst nur die für den Detektor sichtbaren Flächen. Um eine umfassende Information über die Geometrie aus jedem Winkel zu erhalten, muss das Objekt auf einem Drehtisch gescannt werden. Die Tragfähigkeit des Drehtisches beträgt über 300 kg, bei einem Durchmesser von 50 cm. Damit können die meisten Autoteile vollständig vermessen werden.

Das Bild vom Detektor wird dann mittels eines speziellen Softwarealgorithmus in eine Punktewolke umgewandelt. Jeder der Punkte enthält Informationen über die in den X-, Y- und Z-Koordinaten beschriebenen Geometrie, die nach der Bearbeitung zur Qualitätskontrolle oder, wie im Fall von Arrinera, zur Neugestaltung und Bearbeitung des Modells auf einer CNC-Maschine verwendet werden können.

Je nach Auflösung kann die Punktwolke einer einzigen Messung aus 5 oder 10 Millionen Punkten für eine Auflösung von 5 bzw. 10 Megapixeln bestehen. Die Anzahl der Megapixel beeinflusst den Detailgrads des Objekts. Bei Arrinera wurde ein 3D-Scanner mit einem 10-Megapixel-Detektor verwendet, da es notwendig war, die Kanten des Messobjekts genau zu reproduzieren.

Das Kupplungsgehäuse wurde von zwei Seiten gescannt, so dass zwei Punktwolken entstanden. Für jede Punktwolke gab es sechs Einzelmessungen. Mit einem im 3D-Scan-System integrierten Drehtisch wurden die einzelnen Messungen vorläufig ausgerichtet. Alternativ können auch Positioniermarkierungen verwendet werden.

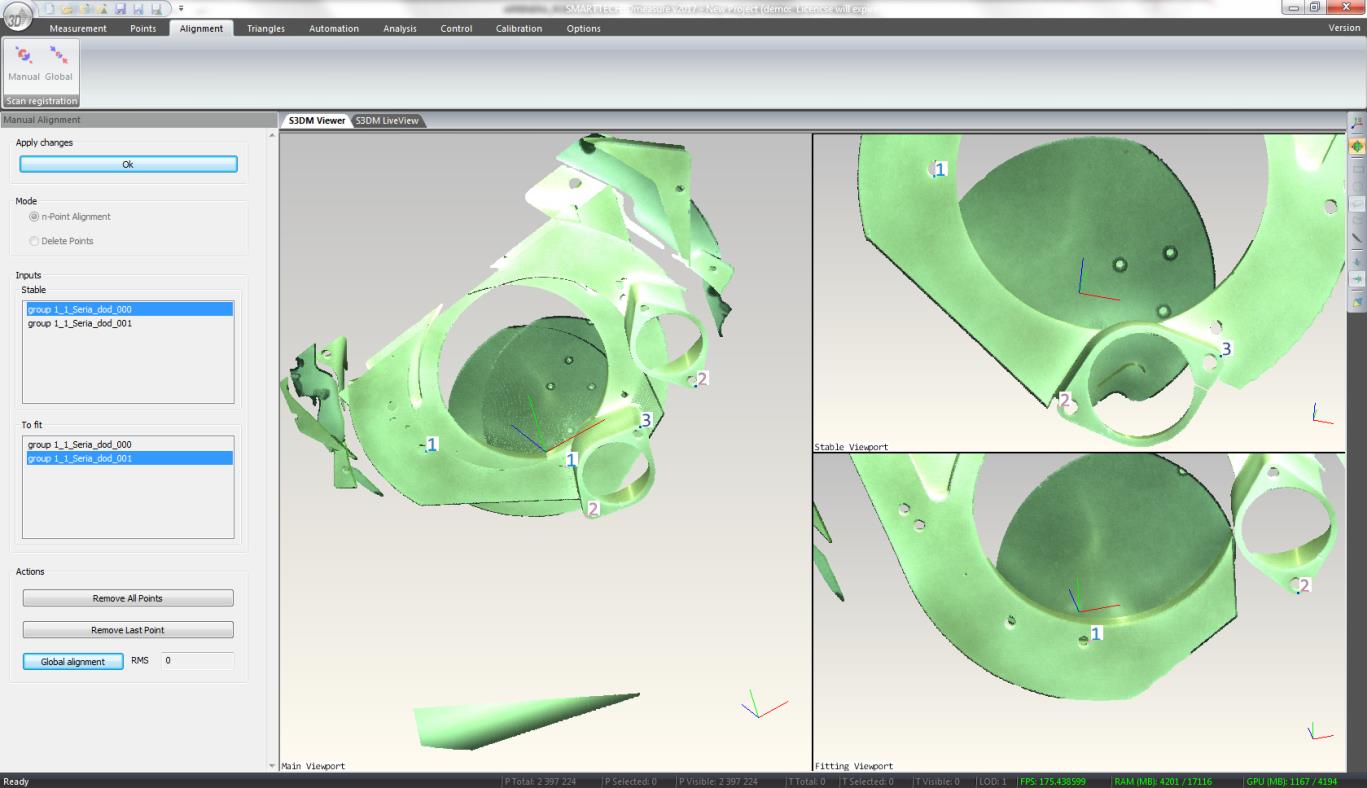

Ausrichtung der Punktwolken mit der Software SMARTTECH3Dmeasure

Nach dem Scanvorgang kann die Punktwolke mit der Software SMARTTECH3Dmeasure, mit der jeder SMARTTECH 3D-Scanner ausgestattet ist, in ein Dreiecksnetz umgewandelt werden. Vor der Umwandlung müssen zunächst die Messergebnisse ausgerichtet werden.

Für die Ausrichtung wurde die “Drei-Punkt”–Methode verwendet, bei der für beide Punktwolken drei gemeinsame Punkte ausgewählt werden. Daraufhin stellt die Software automatisch die Position der Ergebnisse zueinander fest. Ziel war es, eine Punktwolke zu erhalten, die das gescannte Objekt vollständig repräsentiert. Die Verwendung des Drehtischs vereinfachte die Ausrichtung der Ergebnisse erheblich, weil diese so in zwei Gruppen von Punkten, die jede der Seiten repräsentierten, aufgeteilt wurden.

Vor der eigentlichen Umwandlung der Punktewolke wurden mit der Funktion “Globale Ausrichtung” die Punktewolken basierend auf der Position der Punkte genau zueinander ausrichtet. In diesem Stadium mussten auch die sich überlappende Bereiche unterschiedlicher Messungen entfernt werden.

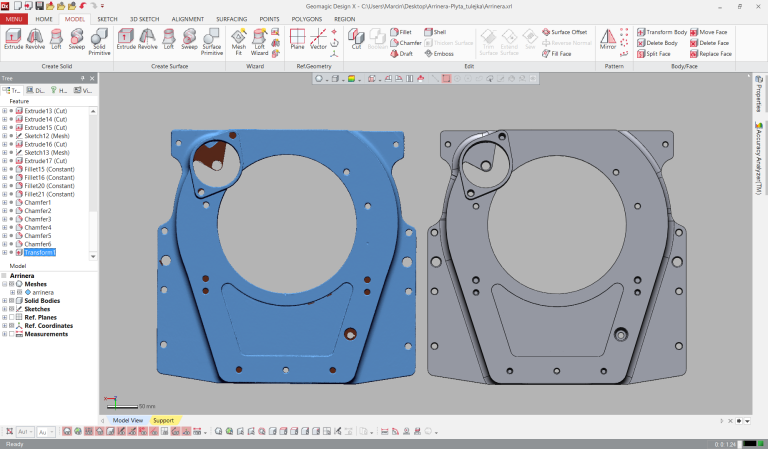

Anschließend wurde die Punktewolke dann in ein Dreiecksnetz umgewandelt. Für das Projekt Arrinera wurde das STL-Format gewählt, welches wegen seiner Kompatibilität mit 3D-Druckern und Fräsmaschinen das beliebteste Format für Dreiecksnetze ist. Dieses kann auch als Basis für die CAD-Modellierung verwendet werden. Arrinera erstellte und passte das CAD-Modell an und übergab die Daten dann an Software, die eine CNC-Maschine steuert.

So reduzierte der 3D-Scan-Prozess nicht nur die Belastung des Unternehmensbudgets, sondern ermöglichte auch die Fertigung eines eigenen Teils aus vorhandenen Daten.

Scannen großer Objekte mit Positioniermarkierungen

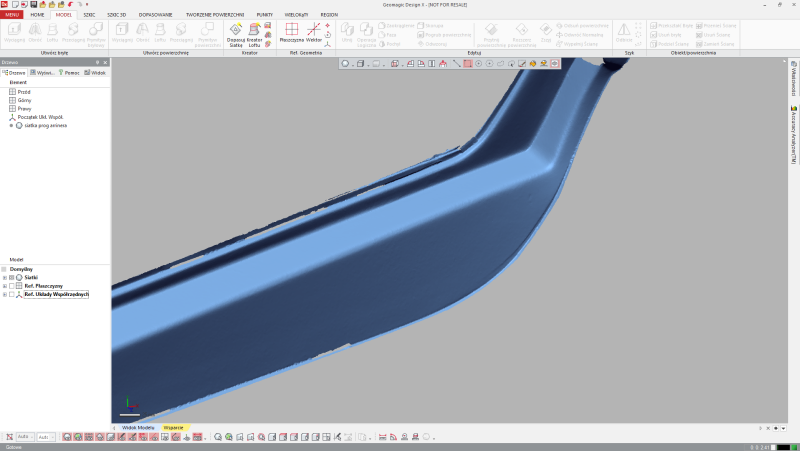

Das 3D-Scannen auf einem Drehtisch in einem Messlabor ist aufgrund der Größe des Objektes nicht immer möglich. In diesem Fall können Messungen an der Fertigungslinie mit Positioniermarkierungen durchgeführt werden. Das zweite Beispiel beschreibt diese Methode.

Bei der Erstellung des ersten Exemplars eines Objekts kommt es vor, dass trotz des langfristigen Designprozesses nicht alle Teile genau die gleichen sind wie ursprünglich geplant.

Auch die Ingenieure von Arrinera waren  mit diesem Problem konfrontiert. Die linke Schwelle des Autos wurde angepasst, um die Struktur zu optimieren. Um die Symmetrie des Fahrzeugs aufrechtzuerhalten, musste die Schwelle von der anderen Seite in genau der gleichen Form hergestellt werden. Mit den herkömmlichen Messmethoden von Arrinera konnte die volle Geometrie nicht erahlten werden. Deshalb wurde entschieden, die SMARTTECH 3D-Technologie zu verwenden.

mit diesem Problem konfrontiert. Die linke Schwelle des Autos wurde angepasst, um die Struktur zu optimieren. Um die Symmetrie des Fahrzeugs aufrechtzuerhalten, musste die Schwelle von der anderen Seite in genau der gleichen Form hergestellt werden. Mit den herkömmlichen Messmethoden von Arrinera konnte die volle Geometrie nicht erahlten werden. Deshalb wurde entschieden, die SMARTTECH 3D-Technologie zu verwenden.

Aufgrund des Systemgehäuses aus Kohlefaser, kann MICRON3D green auch in einer Werkstattumgebung verwendet werden. Das Innenleben ist durch einen Filter der Klasse F7 geschützt. Das robuste Gehäuse garantiert nicht nur Zuverlässigkeit, sondern auch Stabilität und die hohe Qualität der Messungen. Darüber hinaus unterdrückt das interne Stoßdämpfersystem Vibrationen, die die Genauigkeit der Ergebnisse beeinträchtigen könnten.

Die geometrischen Daten der vorhandenen Schwelle sollten direkt vom realen Prototyp abgeleitet werden. Der Arrinera Hussarya Sportwagen stand dabei auf einer Plattform; der Zugang zur Schwelle wurde durch die Autotür behindert. Da die Abmessungen der Schwelle viel größer waren als das Sichtfeld des 3D-Scanners, war es notwendig, die sehr nützliche Scanfunktion mit Positioniermarkierungen zu verwenden.

Die Messmethode unter Verwendung von Markierungen basiert auf dem Anbringen spezieller Positionierungsmarkierungen auf dem zu scannenden Objekt. Die Software SMARTTECH3Dmeasure, die den 3D-Scanner steuert, findet zwischen zwei Einzelmessungen fünf gemeinsame Positionierungsmarkierungen und richtet sie dann aus. Der Bediener des 3D-Scanners hatte im Projekt den kompletten Überblick über den Status und konnte einfach Scans der restlichen Teile der Schwelle hinzufügen. Der scharfe Winkel zwischen Projektor und Detektor ermöglichte – trotz der umständlichen manuellen Einschränkungen – eine große Menge an Daten über die Geometrie zu erhalten.

Das Ergebnis des 3D-Scannens mit Positionierungsmarkierungen ist eine vorläufig ausgerichtete Punktewolke. Durch das intuitive Design und die Möglichkeit, einzelne Operationen zu automatisieren, ist die weitere Nachbearbeitung in der SMARTTECH3Dsoftware denkbar einfach.

In diesem Beispiel war es auch notwendig, ein Referenz-CAD-Modell in der von Arrinera verwendeten Software Geomagic Design X zu erstellen. Dieses Modell ist kompatibel mit Schneid- und Biegemaschinen, mit denen die notwendigen Teile produziert werden. Das CAD-Modell eines Elements ermöglicht die Verwendung der 3D-Drucktechnologie für die schnelle Prototypenentwicklung (Rapid Prototyping). Arrinera wählte die Lösung des in Poznan ansässigen Unternehmen OMNI3D, dessen Produkt Factory 2.0 Production System großformatige 3D-Drucke in der FFF-Technologie (Fused Filament Fabrication) erstellt.

Der dafür nötige Entwurfsprozess erfordert eine kontinuierliche Verbesserung der Komponenten und damit die Herstellung von nicht einem, sondern mehreren Prototypen eines beliebigen Teils. Mit traditionellen Methoden kostet dies viel Zeit und bringt hohe Produktionskosten mit sich.

OMNI3D druckte für Arrinera Teile wie Spiegelgehäuse und Ansaugungen im Maßstab 1: 1. Das ermöglichte dem Sportwagenhersteller nicht das Rapid Prototyping, sondern auch die Verwendung von Teilen aus ABS. Durch die 3D-Drucke konnte Arrinera das Gewicht der Teile reduzieren. Dies ist bei einem Supercar besonders wichtig, da das Gewicht eine der entscheidenden Aspekte für die Entscheidung ist, ob ein bestimmtes Element verwendet werden soll.

OMNI3D druckte für Arrinera Teile wie Spiegelgehäuse und Ansaugungen im Maßstab 1: 1. Das ermöglichte dem Sportwagenhersteller nicht das Rapid Prototyping, sondern auch die Verwendung von Teilen aus ABS. Durch die 3D-Drucke konnte Arrinera das Gewicht der Teile reduzieren. Dies ist bei einem Supercar besonders wichtig, da das Gewicht eine der entscheidenden Aspekte für die Entscheidung ist, ob ein bestimmtes Element verwendet werden soll.

Der Entwurf Bau des ersten Rennwagens ist nicht nur eine technische, sondern auch eine finanzielle Herausforderung. Die 3D-Technologien bieten sowohl Kosteneinsparungen als auch die erforderliche Präzision bei der Datenerfassung, Prototyping und den Produktionsanpassungen. Dank der Verwendung von 3D-Technologien konnte Arrinera den Prototyping-Prozess erheblich beschleunigen und die Produktionszeit reduzieren.

Arrinera

Arrinera Automotive baute den ersten polnischen Supercar-Sportwagen. Der Name „Hussarya” bezieht sich auf die polnische Kavallerie aus dem 17. Jahrhundert. In der aktuellen Firmierung besteht Arrinera seit 2008.