Beton ist eines der meistgenutzten Baustoffe der Welt. Das Material hat viele Vorteile und kann daher vielseitig eingesetzt werden. Die Umweltbilanz des Betons ist jedoch schlecht. So entsteht bei der Produktion von Zement viel CO2. Aus diesem Grund will ein Team der TU Graz den Bau mit Beton umweltfreundlicher gestalten.

„Wenn wir das Bauen mit Beton nachhaltiger und klimafreundlicher gestalten wollen, müssen wir an neuen Betonrezepturen arbeiten und gleichzeitig Beton gezielter und smarter einsetzen“, fasst Andreas Trummer zusammen. Gemeinsam mit Stefan Peters forscht Trummer am Institut für Tragwerksentwurf der TU Graz an Leichtbaumethoden mit Beton. Ursprünglich war der Bauingenieur fokussiert auf den Holzbau, aber: „Sobald die Klimaverträglichkeit ins Spiel kommt – und das muss sie ganz dringend – müssen wir uns mit mineralischen Baustoffen befassen. Dort sind die wirklich großen CO2-Einsparungspotentiale zu heben.“

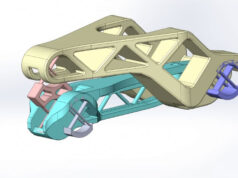

Gemeinsam mit der Baumit Beteiligungs GmbH hat sich ein Team aus Architekten und Bauingenieure der TU Graz der Entwicklung des noch relativ jungen 3D-Drucks mit Beton verschrieben. Aus Trummers Sicht eine faszinierende Technologie: „Damit können wir erstmals in 150 Jahren Betonbaugeschichte ohne Schalung, also ohne Gussformen, Betonbauteile herstellen. Wir können die Elemente in völlig neuen, auch tragfähigen Geometrien und filigranen Formen drucken.“ Im betonbasierten Hausbau kann durch gedruckte Betonelemente beträchtlich an Schalungsaufwand gespart werden. „Aus Baubetriebssicht ist es rein kostentechnisch interessant, Wände zu drucken und die Betondecke auf herkömmliche Weise zu betonieren.”

3D-Druck zur gezielten Materialeinsparung im Betonbau

An der TU Graz nutzt man den Beton-3D-Druck mit der Absichten zur gezielten Materialeinsparung im Betonbau. Filigrane Betonelemente mit Wandstärken von nur zwei Zentimetern werden beispielsweise in Dach- und Deckenkonstruktionen mit herkömmlich verarbeitetem Beton ergänzt.

„Beton wird nur dort eingesetzt, wo es die Tragstruktur und die Lastverteilung verlangt. Mit gedruckten Aussparungskörpern kann so aus der Stahlbetondecke Material von bis zu 40 Prozent Volumen bzw. 50 Prozent CO2 -Äquivalenten eingespart werden“, veranschaulicht Georg Hansemann, der sich in seiner Doktorarbeit ausführlich mit dem Thema beschäftigt. Im Roboter Design Labor an der TU Graz wird dazu viel erprobt und experimentiert. „Wir wollen die wunderbare Technologie des Beton-3D-Drucks aber nicht nur im Labor erforschen, sondern diese in die erprobten Bauprozesse integrieren“, betont Andreas Trummer.

Aussparungselemente für leichtere Betondecken

Erste Praxiserfahrung sammelten die Forschenden beim Projekt Atelierdach – Schloss Seehof in Lunz. Es ist im Besitz des österreichischen Bildhauers, Grafikers, Fotografen und Medienkünstlers Hans Kupelwieser. „Das war die erste Anwendung außerhalb des Labors. Wir hatten reichlich Zeit und Freiraum, was auf einer ‚echten‘ Baustelle sicher nicht so ist“, sagt Trummer. Der erste Einsatz der vorgefertigten Beton-Leichtbauelemente unter realen Baustellenbedingungen war die Decke einer Tiefgaragenabfahrt für eine Wohnsiedlung im bayerischen Nördlingen. Das Projekt wurde in Kooperation mit der Firma Eigner Bauunternehmung GmbH in nur wenigen Wochen fertiggestellt. Die Fertigung der gedruckten Betonteile lag hier erstmals direkt bei der ausführenden Firma. Das Team der TU Graz kümmerte sich um Planung, Entwurf und die Projektbegleitung. „Das war eine sehr wertvolle Kooperation für uns. Denn es gibt viele Feinheiten, die erst im Baustellenprozess erkannt werden können“, schildert Trummer.

Derzeit beraten er und sein Team ein vergleichbares Bauprojekt in Vorarlberg. Im universitären Labor sei Zeit und Raum, sich in Details zu vertiefen und hochpräzise zu arbeiten.

Erfolge des 3D-Drucks mit Beton

Inzwischen ist es gelungen, die Technologie Beton-3D-Druck an die Baupraxis heranzuführen. Trotzdem gibt es noch offene Themen, etwa die Frage der Bewehrung von Geschoßdecken mit integrierten gedruckten Betonelementen. Eine glatte, konventionelle Betondecke wird mit geometrisch einfachen Stahlstäben oder -gittern bewehrt. Bei gedruckten Leichtbaudecken mit sich kreuzenden Rippen ist das deutlich komplexer und dadurch kostspieliger.

Mit der Grazer Firma AVI (Alpenländische Veredelungs-Industrie GmbH) arbeitet das Institut daher im Rahmen eines FFG-geförderten „Stadt der Zukunft“-Projektes (3D concrete printing and reinforcement for low-emission bending stressed bearing structures in building construction) an einem neuen Bewehrungsprinzip für Betondecken dieser Art. Ziel ist es, den Zusammenbau auf der Baustelle zu erleichtern. Im Idealfall kann künftig zu jeder individuell geplanten Leichtbaudecke aus dem 3D-Betondrucker die passgenaue Bewehrung direkt dazu bestellt werden.

Internationale Projekte

International gibt es eine Reihe von verschiedenen Unternehmen und Institute, die sich mit dem Beton-3D-Druck beschäftigen. Wir haben hier alle großen Unternehmen zusammengefasst, die sich mit dem Hausbau in diesem Bereich beschäftigen. Ebenfalls haben wir hier die Mythen über den 3D-Druck von Häusern zusammengefasst.