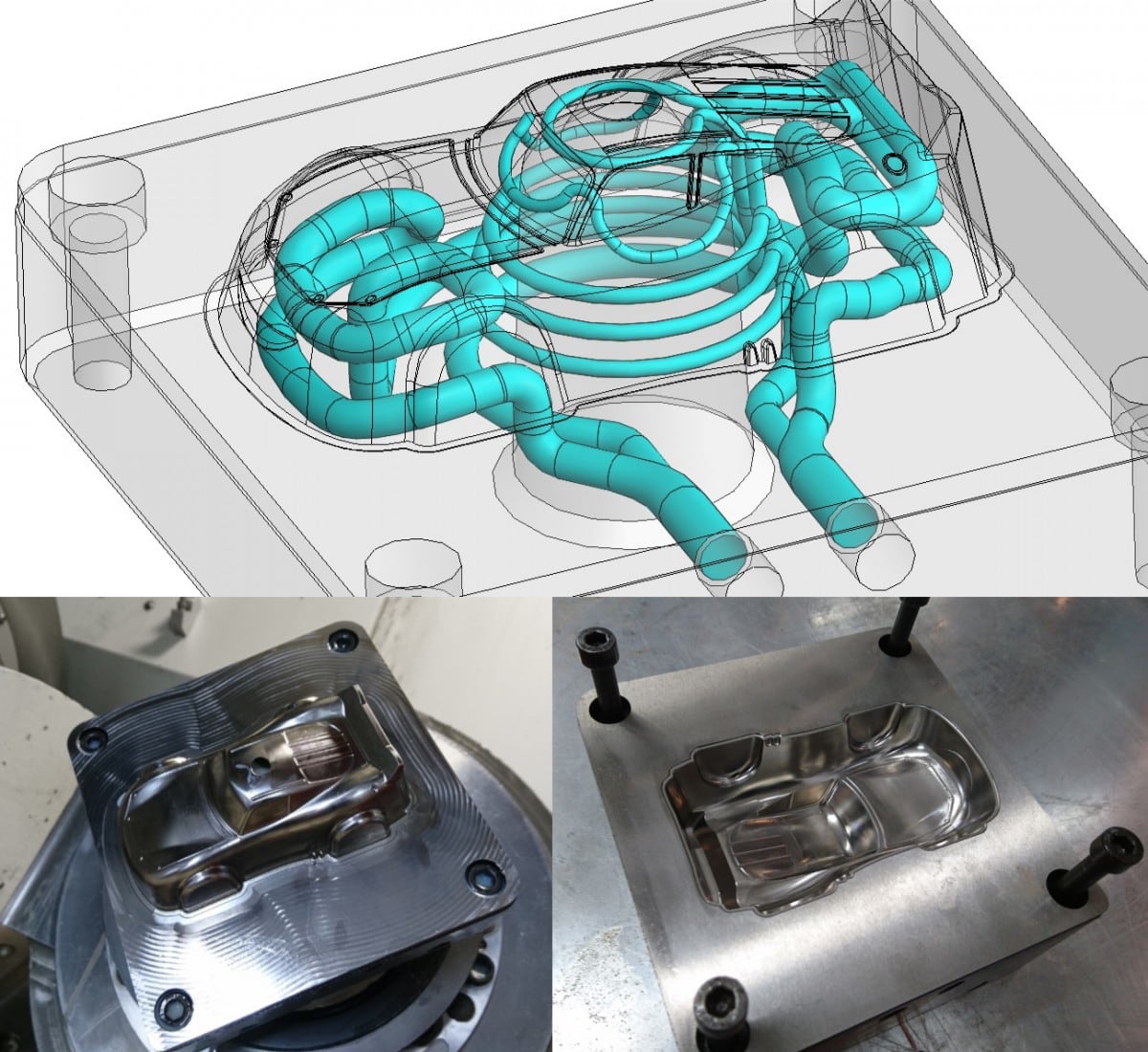

Um Miniaturversionen des Lightning McQueen-Rennwagens herzustellen, hat IPC beschlossen, eine Metallform zu drucken, die dank Kühlkanälen, die der exakten Form des Wagens folgen, eine noch bessere Leistung bringt als je zuvor.

Jeder, der Kinder hat, kennt die verschiedenen Charaktere des Films und vielleicht haben Sie sogar ein Auto-Spielzeug zu Hause. Smoby, der führende Spielzeughersteller in Frankreich, lässt Kinderträume wahr werden, indem er Eimer, Rucksäcke und andere Artikel mit Lightning McQueen anbietet. Einige ihrer Spielzeuge werden von IPC hergestellt, einem Forschungszentrum mit beträchtlicher Erfahrung in der 3D-Drucktechnologie. Um Miniaturversionen des Lightning McQueen-Rennwagens herzustellen, hat IPC beschlossen, eine Metallform zu drucken, die dank Kühlkanälen, die der exakten Form des Wagens folgen, eine noch bessere Leistung bringt als je zuvor.

Bündelung von Design- und Simulationswissen zur Beschleunigung der Produktion

Die Herstellung von Formen auf herkömmliche Weise hat den Nachteil, dass sie zeitaufwändig ist. Und bei der Herstellung von Kleinserien sind die Kosten proportional hoch. Für ihren Kunden Smoby Toys hat sich IPC besonders bemüht, indem sie mit Materialise zusammenarbeiteten, um Formen zu schaffen, die leichter sind. Die Formen kühlen auch schneller ab, da konforme Kühlkanäle mit 3D-Druck in den Formen hergestellt werden.

„Für IPC ist der Hauptvorteil der Verwendung von Metalladditiven Fertigung zur Herstellung von Werkzeugen für das Kunststoffspritzgießen die Möglichkeit, konforme Kühlkanäle zu schaffen. Dadurch kann IPC die Produktionszykluszeit reduzieren und die Teilequalität verbessern.“ – Jean-Christophe Bornéat, Projektmanager bei IPC

Wenn das Auto durch gerade Kühlkanäle abgekühlt worden wäre, würden sich näher an dem Kanal befindliche Teile schneller abkühlen und es würde länger dauern, bis das gesamte Auto abgekühlt ist. Darüber hinaus wäre das Risiko einer Verzerrung höher. Durch die Verwendung von konformen Kühlkanälen könnte IPC den Kühlprozess beschleunigen.

IPC entschied sich, bestimmte feste Teile der Autoform durch eine leichte Struktur zu ersetzen. Zuerst wurde die Topologie des Werkzeugs mit der Altair-Software optimiert, wobei der Druck auf die offene Oberfläche berücksichtigt wurde. Unser Design- und Engineering-Team fügte diese Ergebnisse dann in Materialise 3-matic-Software ein, um die Oberfläche zu glätten, alle Artefakte zu entfernen und ein druckfertiges 3D-Modell zu erhalten.

Das Ziel bestand darin, den offenen Raum mit einer Gitterstruktur zu füllen, wobei alle Spezifikationen für den Metall-3D-Druck berücksichtigt wurden. Unser Konstruktions- und Konstruktionsteam entwarf leichte Träger mit Materialise 3-matic-Software und führte eine Oberflächenerneuerung durch, um das 3D-Modell für die FEM-Verarbeitung vorzubereiten. IPC bringt dann seine spezialisierte Simulationskompetenz ein. Sie simulierten die Wärme und Stärke des 3D-Modells. Basierend auf diesen Informationen optimierte unser Designteam die Build-Parameter des Gitters.

Nun, da die Balken die richtige Dicke hatten und die Wärmeverteilung im Gleichgewicht war, war die Form zum Drucken bereit, oder?

Noch nicht. Die Form führte zu einer großen Datei, die Stunden dauern würde, um sie zu slicen. Mit der Slice-basierten Operationstechnologie der Build Processor-Software konnte die STL-Dateistufe vermieden und die 3D-Geometrie nur auf Slice-Ebene angewendet werden. Die Informationen zu Strukturen und Texturen werden als Metadaten gespeichert. Die entsprechende STL-Datei wäre mindestens 1.000 bis 10.000 Mal größer als die Datei mit Metadaten. Ohne diese Technologie hätte die Autoform nicht so präzise gesliced werden können.

Reduzierung des Produktionszyklus um 50%

Die Kreation des Spielzeugs war das Ergebnis der guten Zusammenarbeit zwischen IPC und Materialise. Ihre Expertise in FEA entsprach Materialises Expertise in den Bereichen Post-Topologie-Optimierung und Gitterdesign. Durch den Einsatz des Metall-3D-Drucks konnte der Produktionszyklus des Spielzeugs um 50% reduziert werden. Die Gitterstruktur führte zu einer Materialreduzierung von 12% im oberen Teil und 24% im unteren Teil. Darüber hinaus erhöht eine Gitterstruktur die Abtastgeschwindigkeit und das geringere Gewicht der Form ermöglicht die Herstellung von Teilen mit größeren Abmessungen.

„Mit Materialise 3-matic können wir Schüttgut durch optimierte Gitterstrukturen ersetzen. Dieser Austausch reduziert das globale Volumen des Werkzeugs und damit die AM-Produktionszeit, die Kosten und die Restspannungen des Teils. Diese Verbesserungen werden es IPC ermöglichen, größere Werkzeuge mit besserer Kapitalrendite herzustellen “, sagt Jean-Christophe Bornéat, Projektmanager bei IPC.