Das Raumfahrtunternehmen Blue Origin setzt auf eine großteils 3D gedruckte Turbopumpe um den BE-4 Raketenantrieb zu produzieren.

Blue Origin wurde von Jeff Bezos, dem CEO von Amazon gegründet und hat sich als Ziel gesetzt einen Raketenantrieb in den USA herzustellen, der die Abhängigkeit der Raumfahrt zu Russischen Antrieben lösen soll. Bezos veröffentlichte nun ein Update zu den technischen Details per Mail.

Also wird bei dem Raketenantrieb die Designfreiheit der Additiven Fertigung genutzt um die Ox Boost Pump (OBP) Turbopumpe effektiver und effizienter zu machen. Es besteht aus Aluminium und Monel, einer Nickel-, Kupfer- und Eisenmischung.

Die Designfreiheit von 3D Druck ermöglicht es komplexe Leitungen innerhalb des Gehäuses der Pumpe zu integrieren. Mit herkömmlichen Fertigungsmethoden müsste die Pumpe aus mehreren Teilen zusammengebaut werden, um ähnliche Kanäle zu ermöglichen. Dies wäre nicht nur teurer, sondern würde auch die Stabilität der Pumpe verändern.

Blue Origin ist mit 3D Druckern in der Raumfahrtbranche in keiner schlechten Gesellschaft. Von SpaceX, dem privaten Raumfahrtunternehmen des Visionärs Elon Musk; Aerojet Rocketdyne, die bereits erfolgreiche Tests von Raketenantrieben mit additiv gefertigten Teilen hinter sich haben; RUAG, welche auf 3D gedruckte Teile für Satelliten setzen und Boeing, die OPM zur Entwicklung von Hochleistungskunststoffen für die Raumfahrt engagiert haben.

Hier das ganze e-Mail (via Yahoo News):

“Robert Goddard’s first rockets used compressed gas to force the liquid propellants into the engine thrust chambers. While simple in design and a logical starting point, he quickly realized the limitations with this approach: it requires thick-walled heavy propellant tanks and limits the engine’s chamber pressure and performance, both of which limit payload capacity. The answer was turbopumps. Store the propellants in low-pressure light tanks, and then pump the propellants up to high pressure just ahead of injection into the main chamber.

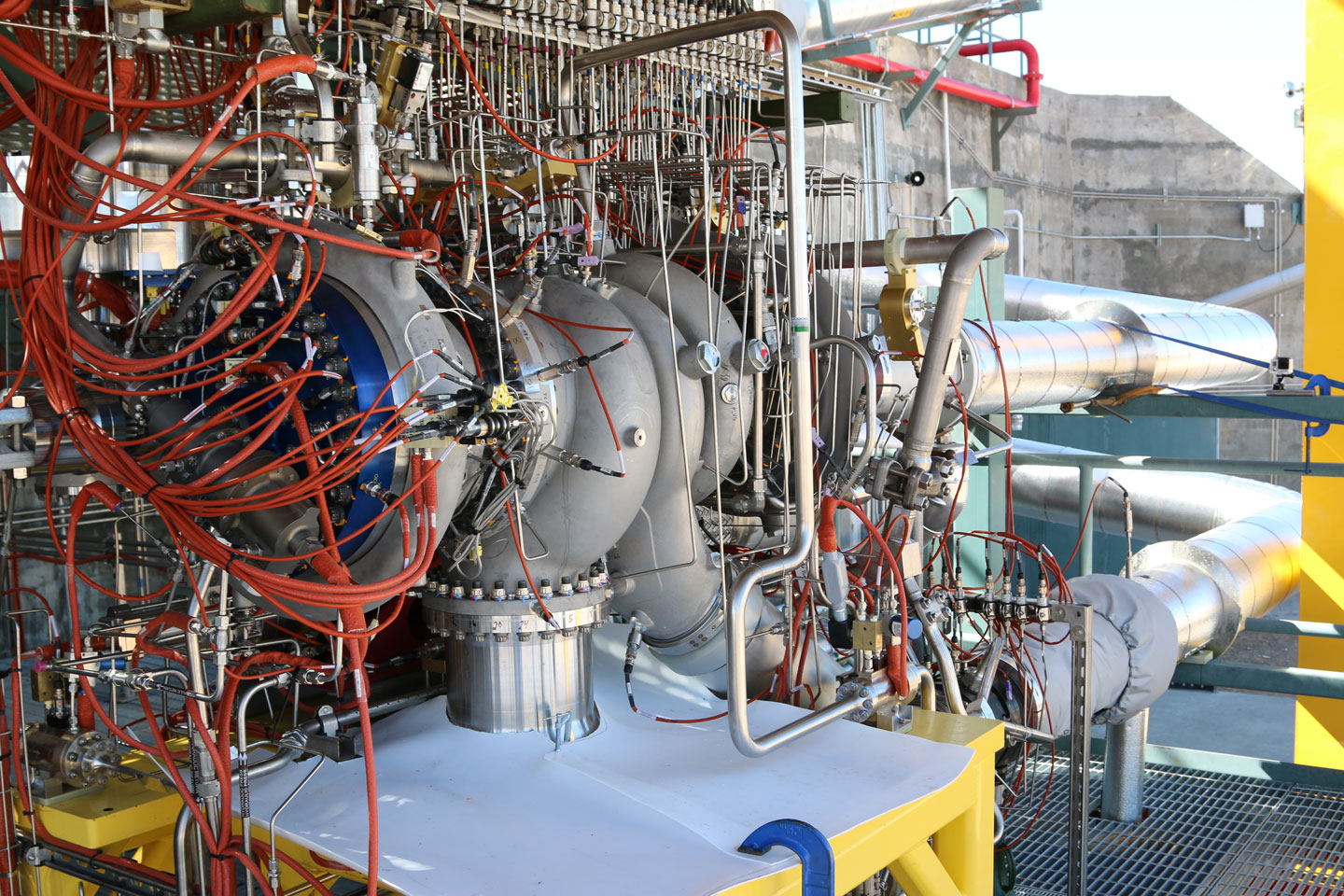

For even more performance, you can add one or more boost pumps ahead of the main pumps. We’ve done that on the oxidizer side of our BE-4 engine. Our Ox Boost Pump (OBP) design leverages 3-D additive manufacturing to make many of the key components. The housing is a single printed aluminum part and all of the stages of the hydraulic turbine are printed from Monel, a nickel alloy. This manufacturing approach allows the integration of complex internal flow passages in the housing that would be much more difficult to make using conventional methods. The turbine nozzles and rotors are also 3-D printed and require minimum machining to achieve the required fits.

The OBP was first demonstrated last year in testing, where we validated its interaction with a main pump. The second iteration of the OBP for BE-4 is now in test. We’ve also just finished assembly of the unit that we’ll install for the first all-up BE-4 engine test.

We’ll keep you posted on how our BE-4 powerpack and engine testing progresses.

Gradatim Ferociter!”