Nachdem die letzten beiden Teile (Teil 1 & Teil 2) eher theoretischer Natur waren, geht es diesmal richtig zur Sache. Konkret gibt es in dem Artikel gleich zwei Konstruktionen des FlexVats und einige Tipps dazu. Als Bonus gibt es dann eine Prüfung des Konzeptes.

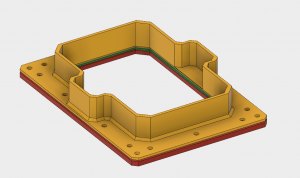

Das FlexVat hat mehrere Aufgaben. Für Neueinsteiger wirkt der Aufbau meist komplex und unübersichtlicht. Dabei besteht das FlexVat im Wesentlichen nur aus 5 Komponenten. Zwischen Oberteil (Top-Clamp-Plate) und Unterteil (Bottom-Clamp-Plate) befindet sich die Dichtung (Seal) und die wichtige FEP-Folie. Unterhalb befindet sich noch der Spanner (Tension-Riser). Dieser soll die FEP-Folie auf die richtige Spannung bringen.

Bevor es zu den ersten Konstruktionen geht, noch einige Informationen: Ich selbst bin Neueinsteiger was 3D-CAD Software betrifft. Für die Konstruktionen habe ich Fusion 360 verwendet, eine sehr beliebte (teilweise kostenlose) Software von Autodesk. Sämtliche gezeigten Konstruktionen sind einfach gehalten, es handelt sich dabei nur um einen Prototypen.

Konstruktion

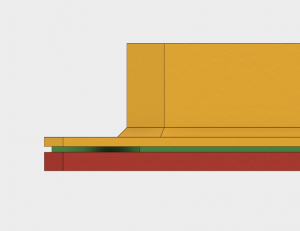

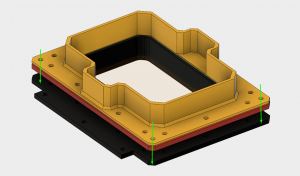

Der wichtigste Parameter, den man bei der Konstruktion beachten muss, ist die Größe des LCD-Panels. Darum herum habe ich mit der Konstruktion des Oberteils begonnen. Zuerst die Grundfläche, dann die Wände, die das Resin speichern. Als nächstes entstand auf ähnliche weise der Unterteil als 3D-Modell. Dazwischen habe ich dann noch eine Dichtung vorgesehen. Von unten kommt dann noch der Spanner dazu. Zur besseren Übersicht hier einige Bilder mit Oberteil (Gelb), Unterteil (Rot), Dichtung (Grün), Spanner (Schwarz).

An den 4 äußersten Bohrung wird der Oberteil, Unterteil und die Dichtung nach unten gedrückt. So drückt dann der Spanner (innen) gegen die FEP-Folie. Diese befindet sich zwischen Oberteil, Unterteil und der Dichtung.

3D-Druck der Bauteile

Wie schon früher gesagt, verträgt sich insbesondere PLA gut mit den Chemikalien die im Resin enthalten sind. Daher sind sämtliche Bauteile einfach aus PLA gefertigt. Gerade bei Bauteilen die mit Resin in Kontakt kommen, sollte man sich jedoch wirklich an diese Regel halten. Wichtig ist zudem, den Oberteil stehend zu drucken und den Unterteil verkehrt liegend. So sind die Dichtflächen durch das Druckbett absolut glatt. Damit alles dicht wird, ist zudem die Dichtung selbst notwendig. Diese habe ich aus Primalloy von Verbatim gedruckt. Wer nicht aus flexiblen Materialien drucken kann, kann auch alternative Dichtmittel verwenden. In englischsprachigen Foren ist immer wieder von craft foam die Rede. Dabei handelt es sich um einen Schaumstoff, möglicherweise Moosgummi.

Insbesondere Unterteil und Oberteil sollte man mit 3 Perimetern (Außenlinien) und jeweils 3 Bottom / Top Schichten drucken. Die Befüllung (Infill) sollte zwischen 30 und 50 Prozent betragen. Die Dichtung kann vollständig befüllt gedruckt werden, oder mit einer Befüllung von 50-80%.

Verbinden von 3D-gedruckten Bauteilen

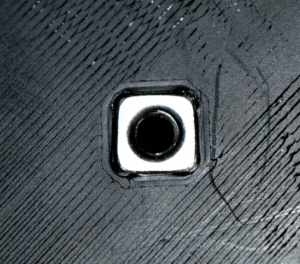

Gerade für Einsteiger im Bereich 3D-Druck und Konstruktion kann es schwierig sein, zu ermitteln, wie 3D-gedruckte Bauteile verbunden werden können. Man kann die Bauteile entweder verkleben mit Sekundenkleber, Kunststoffkleber oder 2K-Harzen. Besser ist es aber, Bauteile zu verschrauben. Dann kann man Konstruktionen auch wieder zerlegen oder nur einzelne Teile ändern. Grundsätzlich würde ich dafür den Einsatz von Maschinenbauschrauben und Muttern verwenden. Bei mir hat sich dabei folgendes bewährt: Vierkantmuttern (meist niedrige Bauform) und Flachkopfschrauben. Bei der Konstruktion plane ich Aussparungen für die Muttern ein. Diese sind geringfügig zu klein für die Muttern. Bei der Montage erhitze ich die Muttern mit einem Heißluftföhn (ca 10-15 Sekunden bei ca 400 Grad) und drücke sie dann in die Aussparung. Die Muttern halten dann perfekt, mit ein wenig Übung sogar im rechten Winkel.

Probleme und Neukonstruktion

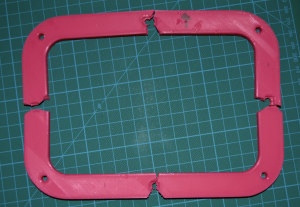

Die erste Version, die ich entwickelt habe hat leider nicht gut funktioniert. Um die Dichtigkeit zu testen, habe ich Wasser in das VAT gefüllt. Als Folie musste ein Gefrierbeutel herhalten, die reguläre FEP-Folie ist zu teuer für Versuche. Auch nach mehreren Versuchen war das VAT nicht dicht. Letztendlich zerbrach es dann sogar noch, genauer gesagt zerbrach der Unterteil.

Das hat mich dann auch zur Neukonstruktion gebracht. Diese Neukonstruktion, wurde auch schon weiter oben im Beitrag vorgestellt. Diese hielt auch über 24 Stunden Wasser dicht, optimale Voraussetzungen also für den Einsatz im 3D-Drucker. Über die 4 außenliegenden Schrauben lässt sich die Spannung der FEP-Folie perfekt regulieren. Zudem hat der Unterteil 6 Löcher zur Montage auf der Grundplatte erhalten.

Und es funktioniert doch

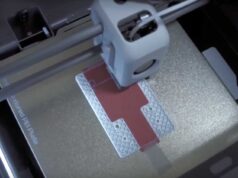

Bis zu diesem Zeitpunkt war noch unklar, ob das gekaufte LCD-Panel überhaupt in der Lage ist, das Daylight-Resin auszuhärten. Nicht jedes LCD-Panel ist nämlich geeignet. Wichtig ist, dass die LEDs der Hintergrundbeleuchtung ausreichend Licht in der richtigen Wellenlänge produzieren. Als einfachen Test habe ich mir Folgendes überlegt: das FlexVat (immer noch mit Frischhaltefolie), wird über das LCD-Panel gestellt. Anschließend wird ein Testobjekt (ein 2D-Schwarzweißbild) auf dem Panel gezeigt. Dann werden einige Tropfen Resin in das FlexVat gegeben. Dabei sollte möglichst nur vom LCD-Panel Licht ausgestrahlt werden, andere Lichtquellen härten das Resin nämlich auch aus. Nach einigen Minuten wird das FlexVat vom LCD-Panel getrennt und das Objekt mit Wasser abgewaschen. Wie die Bilder beweisen, funktioniert das Verfahren! (Außerdem sieht man gut, dass ich ungeduldig war und irgendwann während dem Belichten das FlexVat bewegt habe)

Noch ein Sicherheitshinweis an dieser Stelle: Bei dem Daylight-Resin (und bei jedem anderen Resin auch) handelt es sich um eine Chemikalie. Man sollte tunlichst jeden Kontakt mit der Haut vermeiden. Am Besten gelingt das mit Handschuhen. Das Resin kann zudem beim Abwaschen hochspritzen, eine Schutzbrille bietet zusätzlichen Schutz. Daylight-Resin von Photocentric ist wasserlöslich – es muss kein Isopropanol oder ähnliches zum Abwaschen eingesetzt werden. Damit erzeugte Objekte ihre endgültige Härte erreichen, müssen sich nachgehärtet werden. Das ist bei Daylight Resin ganz einfach: Objekt in ein Wasserglas geben und ans Tageslicht stellen (10-30 Minuten zirka).

Fazit und Ausblick

Daylight-Resin riecht äußerst unangenehm, in Wohnräumen kann man also nur mit einem geschlossenen Druckraum arbeiten (bei dem Prototypen habe ich diesen Fakt einfach ignoriert). Der Unterteil sollte nicht zu dünn ausfallen. Eine Mindeststärke von 5 Millimetern (für M4-Vierkantmuttern, dünne Ausführung) hat für mich gut funktioniert. Die Folie kann mit der Konstruktion sehr gut gespannt werden, was später Voraussetzung für gute Druckergebnisse ist. Im nächsten Teil der Serie wird dann die restliche Konstruktion genauer besprochen.