3D-Druck, CNC-Bearbeitung und Vakuumguss haben sich alle als machbare Produktionsoptionen herausgestellt, jedoch weisen sie jeweils unterschiedliche Materialfähigkeiten und Eignungen für verschiedene Volumenanforderungen auf.

Gastbeitrag von Unionfab

Für Unternehmen, die Prototypen entwickeln oder Waren herstellen, ist die Wahl der Fertigungstechnologie entscheidend. Die richtige Methode auszuwählen kann den Unterschied zwischen einem rechtzeitigen Projekt und verpassten Fristen oder Kosten, die Budgets erfüllen oder überschreiten, bedeuten. Da die Anforderungen an die Fertigung immer anspruchsvoller werden, ist es unerlässlich, dass Fachleute die Stärken und Grenzen dieser Technologien verstehen.

Dieser Leitfaden bietet einen eingehenden Vergleich von 3D-Druck, CNC und Vakuumguss aus industrieller Sicht. Wir werden Faktoren wie Produktionsvolumen, Materialoptionen, Workflows, Toleranzen, Oberflächenbearbeitungen und natürlich Kosten diskutieren. Durch das Lesen dieses Artikels werden Fachleute in der Fertigung und Produktentwicklung in der Lage sein zu bewerten, welcher Prozess ihre spezifischen technischen und budgetären Anforderungen am besten erfüllt.

3D-Druck: Die Vielseitigkeit des additiven Fertigungsverfahrens

3D-Druckprozess: Wie funktioniert es?

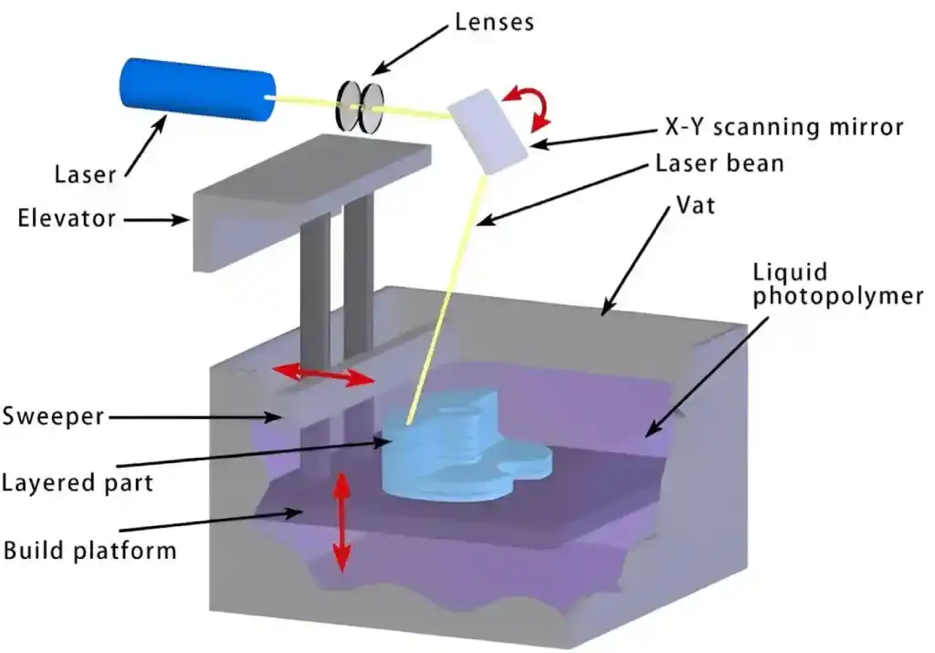

3D-Druck (auch bekannt als additive Fertigung oder AM) beinhaltet den Aufbau dreidimensionaler Objekte aus einer digitalen Datei durch aufeinanderfolgende Schichten von Material.

Der allgemeine 3D-Druckprozess funktioniert, indem zunächst ein virtuelles 3D-Modell mithilfe von Computer-Aided Design (CAD)-Software entworfen wird. Dieses 3D-Modell wird dann in dünnere Querschnittsschichten geschnitten und an den 3D-Drucker gesendet. Während des Druckvorgangs werden Materialien wie Kunststoff, Metall, Keramik oder andere Materialien selektiv Schicht für Schicht abgelagert, bis das endgültige Objekt fertiggestellt ist.

Haupt-3D-Drucktechnologien: SLA, SLS und SLM

Die Haupttechnologien, die verwendet werden, sind Stereolithographie (SLA), Selektives Lasersintern (SLS) und Selektives Laserschmelzen (SLM). SLA bieten hohe Auflösung, während SLS und SLM industrietaugliche Materialien verarbeiten können, die für Anwendungen in der Endfertigung geeignet sind.

3D-Druckmaterialien

Gängige Materialien, die im 3D-Druck verwendet werden, sind Kunststoffe wie ABS und PLA, Metalle einschließlich Edelstahl und Titan. Pulverbasierte Systeme wie SLS und SLM können mit Nylon-, Kunststoff- und Polymerpulvern sowie Metall- und Keramikpulvern 3D-drucken.

Typische Anwendungen des 3D-Drucks

Bereiche, in denen der 3D-Druck wirklich herausragt, umfassen die Herstellung von Komponenten in geringen Stückzahlen, schnelles Prototyping zur Validierung der Funktionalität von Teilen, die Erstellung komplexer interner Strukturen oder Geometrien, die sonst nicht möglich wären, und die Herstellung spezifischer Teile für Anwendungen wie medizinische Implantate oder maßgefertigte Fahrzeugkomponenten. Insgesamt ermöglicht die 3D-Drucktechnologie neue Grenzen in der kundenspezifischen, bedarfsgerechten Fertigung.

CNC-Bearbeitung: Präzision entfesseln

CNC-Bearbeitung: Eine kurze Einführung

CNC (Computerized Numerical Control) Bearbeitung hat ihren Ursprung in den 1950er Jahren und hat seitdem die Fertigung durch Automatisierung und Präzision transformiert. CNC beinhaltet die Programmierung und Bedienung computergesteuerter Werkzeugmaschinen wie Fräsen, Drehmaschinen und Router zur Herstellung von Teilen durch Materialentfernung.

Im CNC-Bearbeitungsprozess wandelt eine Programmiersoftware 3D-CAD-Modelle in G-Code-Anweisungen um, die die Achsen und Bewegungen der Schneidwerkzeuge präzise steuern. CNC-Maschinen können Fräsen, Drehen, Bohren und andere abtragende Operationen an massiven Blöcken oder Plattenmaterial durchführen.

Materialien, die sich gut für die CNC-Bearbeitung eignen, sind Metalle wie Aluminium, Stahl und Titan sowie Kunststoffe, Holz und Verbundwerkstoffe.

Vor-und Nachteile der CNC-Bearbeitung

Zu den Hauptvorteilen gehören hohe Präzision und Oberflächenqualität für anspruchsvolle Toleranzen. Enge Toleranzen bis auf Mikrometerebene können durch CNC erreicht werden. Die Massenproduktion komplexer Teile ist durch automatisierte CNC-Systeme möglich. Die Einrichtungszeiten können jedoch lang sein, und Materialverschwendung ist bei abtragenden Prozessen inhärent.

Typische Anwendungen der CNC-Bearbeitung

Branchen, die umfangreich CNC-Bearbeitung einsetzen, sind:

- Formenbau/-herstellung – CNC-Fräsmaschinen und CNC-Drahterosionsmaschinen (elektrische Entladungsmaschinen) erstellen Formen und Matrizen mit eng kontrollierten Merkmalen für die Kunststoff-Spritzguss- und andere Verfahren.

- Elektronik – Gehäuse-/Rahmenbefestigungen mit engen Toleranzen, Testsockel, Präzisionsteile für kleine mechanische Komponenten und Gehäuse werden mit CNC bearbeitet.

- Energie – Kritische Teile, die in Öl-/Gasbohrungen und Wind-/Solaranlagen verwendet werden, erfordern die präzisen Dichtflächen und engen Toleranzen der CNC-Fertigung. Auch Prototypen für Strukturtests vor der Massenproduktion.

- Automobilindustrie – CNC erstellt Formen für Fahrzeuge mit geringem Volumen und Prototypen. Hochpräzise Getriebe-/Aufhängungsteile aus gehärteten Legierungen wie Chrom-Molybdän werden ebenfalls mit CNC-Bearbeitung hergestellt, sowie Vorrichtungen für Komponententests/validierung.

Vakuumguss: Nettoform-Prototyping auf höchstem Niveau

Vakuumguss: Eine kurze Einführung

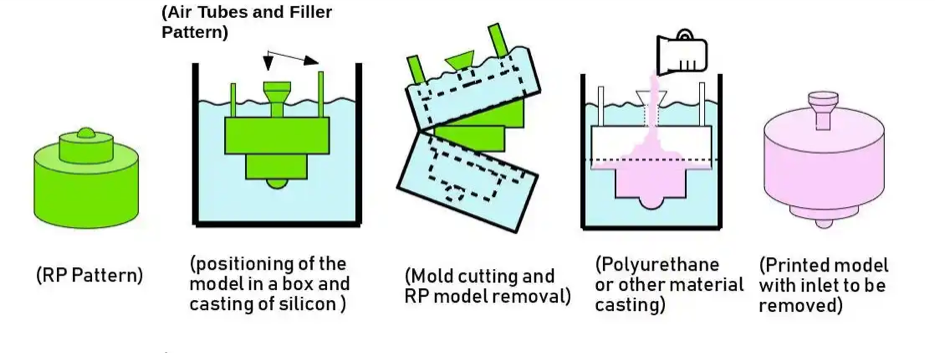

Vakuumguss beinhaltet das Einspritzen von flüssigen Materialien in eine präzise gefertigte Formhöhle unter Vakuumdruckunterstützung. Dadurch können komplexe Geometrien mit hoher Auflösung und minimalen unerwünschten Hohlräumen oder Einschlüssen in den Endteilen repliziert werden.

Im Vakuumgussprozess wird ein Mastermuster oder ein 3D-gedruckter Prototyp verwendet, um eine mehrteilige Form aus Materialien wie Metallen oder Silikonkautschuken herzustellen. Flüssige Polymere, Harze oder sogar Metalle werden dann eingespritzt und dank der Vakuumumgebung werden Luftblasen tief in die Form gezogen. Die Aushärtung erfolgt, bevor die fertigen, nettoformgerechten Gussteile aus der Form entnommen werden.

Vakuumgussmaterialien

Gängige Materialien, die für den Vakuumguss geeignet sind, umfassen Epoxidharze, Polyurethanharze und Silikone.

Vor- und Nachteile des Vakuumgusses

Vorteile

- Vakuumguss kann genaue und detaillierte Gussreplikationen von komplexen Mastermodellen/Formen erzeugen und feine Oberflächenstrukturen sowie komplexe Geometrien gut erfassen.

- Erzielt glatte, luftblasenfreie Oberflächen dank des Vakuumdrucks, der die Luft herauszieht.

- Produziert Netto- oder nahezu-Nettoformen, die nur wenig Nachbearbeitung oder Oberflächenbearbeitung erfordern.

Nachteile

- Hohe Einrichtungskosten für Formen, die nur durch mehrfaches Gießen ausgeglichen werden. Dies macht es für sehr geringe (<= 5 Teile) Produktionsvolumina wirtschaftlich weniger rentabel.

- Die Materialoptionen sind auf diejenigen beschränkt, die für Vakuumformtechniken wie Duroplaste geeignet sind.

- Formen verschleißen mit der Nutzung und müssen ersetzt werden (typischerweise nach 15 – 50 Güssen), was im Gegensatz zur Wiederverwendung von Spritzgussformen zusätzliche wiederkehrende Kosten verursacht.

- Nicht so dimensionsgenau wie CNC-Fräsen oder andere hochpräzise Techniken. Die dimensionale Genauigkeit, die durch Vakuumguss erzielt werden kann, hängt von der Genauigkeit und Oberflächenbeschaffenheit der verwendeten Masterform ab. Im Allgemeinen wird die dimensionale Toleranz von Vakuumgussteilen innerhalb von ±0,2 mm der Originalmaße der Masterform liegen.

Typische Anwendungen des Vakuumgusses

Die Kombination aus glatten Oberflächen, geringem Bestellvolumen und Materialeigenschaften, die denen von Spritzgussmaterialien nahekommen, machen den Vakuumguss zur ersten Wahl in vielen kreativen und niedrigvolumigen Anwendungsbereichen:

- Prototyping und Produktentwicklung – Vakuumguss wird häufig für das schnelle Prototyping verwendet, um funktionale Prototypen zu erstellen, die das Aussehen und die Leistung des endgültigen Produkts genau nachbilden. Dies ist besonders wertvoll in der Produktentwicklung und Designvalidierung.

- Verbraucherelektronik – Vakuumguss wird eingesetzt, um Gehäuse, Blenden und kundenspezifische elektronische Komponenten herzustellen, insbesondere für die Produktion von Nischen-Elektronikgeräten in geringen bis mittleren Stückzahlen.

- Automobilindustrie – In der Automobilbranche wird Vakuumguss verwendet, um Konzeptfahrzeugmodelle, kundenspezifische Fahrzeugteile und Innenkomponenten für Designtests herzustellen.

Faktoren, die den Vakuumguss beeinflussen

Mehrere Faktoren können die Präzision und Qualitätssicherheit der Vakuumgussteile beeinflussen:

- Form-/Musterqualität – Unvollkommenheiten werden dupliziert und verschlechtern sich im Laufe der Zeit, was sich auf die Toleranzen auswirkt.

- Formdegradierung – Im Laufe der Zeit und bei wiederholtem Gebrauch (ca. 15~50 Gießvorgänge) können Formen allmählich zerfallen oder sich verziehen, was zu etwas weniger präzisen Replikationen führt.

- Vakuumleckagen – Unvollständige Evakuierung führt zu Lufttaschen, die die Genauigkeit und Festigkeit verringern.

- Thermische Effekte – Aushärteschrumpfung/Verzug variiert je nach Materialien und Temperatursteuerungsmethoden.

- Materialeigenschaften – Die Viskosität ändert sich während des Gießens/Aushärtens und kann Chargenunterschiede verursachen.

- Aushärteprozesse – Präzises Timing und Umweltüberwachung sind erforderlich, um Aushärtezyklen zuverlässig zu replizieren.

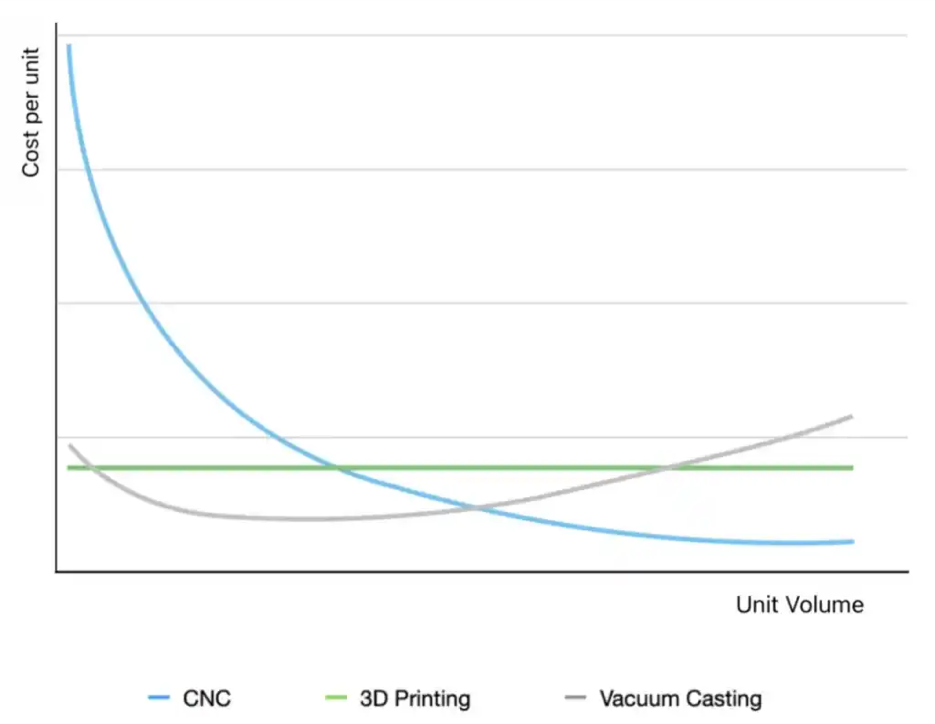

Kosten- und Effizienzvergleiche

Produktion mit sehr geringem Volumen: 5-100 Teile

(Hinweis: Für Mengen von weniger als 5 Teilen zeichnet sich der 3D-Druck sowohl in Bezug auf Kosten als auch Effizienz aus.)

Kostengünstigste Wahl: Vakuumguss

Vakuumguss – Sobald die Masterform erstellt ist, kann Vakuumguss für die Produktion mit sehr geringem Volumen kostengünstig sein, da Sie mehrere Kopien aus einer einzigen Form erstellen können. Die Einrichtungskosten für die Herstellung von Formen können es jedoch für extrem niedrige Stückzahlen weniger effizient machen.

3D-Druck – 3D-Druck ist im Allgemeinen für die Produktion mit sehr geringem Volumen effizient, da er keine Werkzeuge oder Formen erfordert. Es kann jedoch pro Teil relativ teurer sein im Vergleich zu anderen Methoden.

CNC-Bearbeitung – CNC-Bearbeitung kann teuer und weniger effizient für die Produktion mit sehr geringem Volumen sein, aufgrund der Einrichtungskosten und der Bearbeitungszeit für jedes Teil.

Produktion mit geringem Volumen: 100-500 Teile

Kostengünstigste Wahl: 3D-Druck/CNC-Bearbeitung

Vakuumguss – Vakuumguss kann für die Produktion mit hohem Volumen aufgrund der Zeit- und Kostenintensität bei der Herstellung mehrerer Formen (jede für 15~50 Gießvorgänge) weniger kostengünstig und weniger effizient werden.

3D-Druck – 3D-Druck ist nach wie vor für die Produktion mit geringem Volumen geeignet.

CNC-Bearbeitung – CNC-Bearbeitung wird kostengünstiger pro Einheit, wenn das Volumen zunimmt, kann jedoch weiterhin höhere Anfangskosten haben.

Produktion mit geringem bis mittlerem Volumen: 500 – 1.000 Teile

Kostengünstigste Wahl: Spritzguss/CNC-Bearbeitung/3D-Druck

Vakuumguss – Ein Volumen über 500 ist für den Vakuumguss nicht geeignet.

Spritzguss – Spritzguss ist oft die kostengünstigste Wahl für die Herstellung von Teilen in diesem Volumenbereich. Die anfänglichen Werkzeug- oder Formeinrichtungskosten können relativ hoch sein, werden jedoch über die gesamte Produktionsmenge verteilt, was es für größere Mengen wirtschaftlich macht.

CNC-Bearbeitung – CNC-Bearbeitung wird zu einer wertvollen Wahl, wenn das Design, die Komplexität oder die engen Toleranzen des Teils nicht ausreichend durch Spritzguss erfüllt werden können.

3D-Druck – In vielen Fällen kann der 3D-Druck für die Produktion mit geringem bis mittlerem Volumen kostengünstig sein, insbesondere wenn man die Designflexibilität, schnelle Durchlaufzeiten und minimale Werkzeugkosten berücksichtigt. Wenn die Designgeometrien oder Materialien, die für das Teil benötigt werden, nicht durch CNC-Bearbeitung erfüllt werden können, wird der 3D-Druck zu einer lebensfähigen Alternative.

Produktion mit mittlerem bis hohem Volumen: 1.000 – 10.000 + Teile

Kostengünstigste Wahl: Spritzguss/CNC-Bearbeitung

Spritzguss – Spritzguss bleibt die kostengünstigste und am weitesten verbreitete Wahl für die Produktion mit mittlerem bis hohem Volumen. Er ist für die Massenproduktion optimiert, da er effizient große Mengen identischer Teile aus einer einzigen Form oder einem Werkzeug herstellen kann.

CNC-Bearbeitung – CNC-Bearbeitung kann für die Produktion mit hohem Volumen äußerst kostengünstig und effizient sein, insbesondere wenn eine große Menge identischer Teile mit hoher Präzision hergestellt werden muss.

Materialvergleiche

CNC-Bearbeitung

- Metalle (Stahl, Aluminium, Titanlegierungen usw.)

- Kunststoffe/Verbundwerkstoffe (Glasfaser, Kohlefaser usw.)

- Holz, Stein, Schaumstoff für Nichtmetalle

3D-Druck

- Kunststoffe wie PLA (biologisch abbaubar), ABS (stark und langlebig), PETG (flexibel) und Nylon (hohe Festigkeit)

- Fotopolymerharze für SLA/DLP

- Metallpulver wie Edelstahl, Aluminium, Titan usw.

- Verbundwerkstoffe wie Kohlefaser mit MJF (Multi-Jet-Fusion)

Vakuumguss

- Duroplast- und Thermoplastharze (Epoxyd, Polyurethan, Acryl usw.)

Zusammenfassend bietet die CNC-Bearbeitung eine breite Materialauswahl, die hauptsächlich mit starren, bearbeitbaren Materialien wie Metallen/Verbundwerkstoffen arbeitet, aber auch mit weichen Materialien umgehen kann. Der 3D-Druck ist vielseitig einsetzbar mit Kunststoffen, Metallpulvern, Keramik und Verbundwerkstoffen, wobei kontinuierliche Materialinnovationen stattfinden. Der Vakuumguss verwendet hauptsächlich Duroplaste.

Präzision, Oberflächenbeschaffenheit, Festigkeit und Zähigkeit

Präzisionsvergleiche

CNC-Bearbeitung bietet eine höhere Präzision als Vakuumguss und andere formgebende/Nettoformverfahren, die stärker von der Genauigkeit von Formen/Werkzeugen und der Kontrolle der Materialverformung abhängen. Die Abmessungen können bei diesen Techniken stärker variieren.

Additive Methoden wie 3D-Druck haben sich verbessert, aber viele hinken immer noch der CNC-Bearbeitung in erreichbaren Toleranzen und der Qualität der Oberflächenbeschaffenheit nach, insbesondere für anspruchsvolle Anwendungen.

Oberflächenvergleiche

CNC-Bearbeitung produziert ein Bauteil mit einer “wie bearbeitet” oder “wie gefräst” Oberfläche (Rauheit von 125 μin), sobald der Fertigungsprozess abgeschlossen ist. Im Gegensatz dazu basieren 3D-Druck-Techniken auf diskreten Schichten, die selbst bei feiner Auflösung von SLA sichtbare Schrittmuster hinterlassen.

Vakuumguss kann in vielen Anwendungen Oberflächen erreichen, die CNC-Oberflächen sehr nahekommen oder sie sogar übertreffen, dank seiner engen Formtoleranzen und des Vakuum-Einkapselungsprozesses. Es produziert Nettoformteile mit minimaler oder keiner zusätzlichen Bearbeitung oder Nachbearbeitung.

Allerdings könnten Poren oder Formfehler im Vakuumgussprozess möglicherweise zu raueren Bereichen an einigen Vakuumguss-Teilen führen, bei denen die CNC-Bearbeitung in der Aufrechterhaltung gleichmäßiger Oberflächen überlegen ist.

Festigkeits- und Zähigkeitsvergleiche

CNC-Teile weisen eine höhere Dichte auf und kommen der theoretischen Dichte des Ausgangsmaterials näher.

Vakuumguss

- Beim Gießen von Metallen wie Aluminium- oder Zinklegierungen können die Festigkeiten bei dichten Gussstrukturen ohne Hohlräume mit denen von CNC-Materialien vergleichbar sein. Porositätsfehler schwächen jedoch Teile stärker als möglich ist, wenn CNC aus einem dichten Block schneidet.

- Duroplastpolymere wie Epoxidharze und Polyurethane, die in Formen gegossen werden, haben oft Wärmeverformungstemperaturen unterhalb von 150°C/300°F. In der Zwischenzeit können viele technische CNC-Kunststoffe wie PEEK, Nylon und Verbundwerkstoffe während der Bearbeitung und nachfolgender Wärmebehandlungen Temperaturen von über 150°C standhalten, was die Haltbarkeit von CNC-gefertigten Kunststoffteilen erhöht.

3D-Druck

- 3D-gedruckte Teile können Hohlräume zwischen den aufgetragenen Schichten enthalten. Geschichtete Mikrostrukturen in 3D-gedruckten Teilen führen zu Schwachstellen zwischen den Schichten, die in homogenen CNC-gefrästen Strukturen nicht vorhanden sind.

- Metall-3D-Drucktechniken wie SLM können Dichten und Festigkeiten von gefrästen Metallen erreichen, wenn die Parameter optimiert sind. Die Reproduzierbarkeit zwischen Teilen/Maschinen ist jedoch größer für CNC. Spezialverbundstoffe, die durch SLS/SLM gedruckt werden, können eine anisotrope Verstärkung durch Korn-/Faserausrichtungen im Vergleich zu isotropen CNC-Strukturen aufweisen.

- Thermoplaste, die durch FDM/FFF 3D-gedruckt werden, weisen im Vergleich zu CNC-bearbeitbaren Kunststoffen eine geringere Dehnung, Schlagfestigkeit und Ermüdungslebensdauer auf.

Größenbeschränkungen für Produkte

Vakuumguss

Kann Teile von wenigen Zentimetern bis zu einem Meter oder mehr je nach Form-/Kammergröße herstellen. Größere Teile erfordern möglicherweise eine Montage.

3D-Druck

Große industrielle 3D-Drucker können maximale einzelne Bauräume von bis zu 1-2 Kubikmetern erreichen. Aufgrund ihrer Größe und langsameren Druckgeschwindigkeiten drucken sie diese größten Teile jedoch in der Regel mit Techniken wie Teilbausätzen oder dem gleichzeitigen Druck von kleineren Abschnitten in mehreren Kammern.

Unionfab unterstützt jetzt großformatigen SLA-Druck bis zu 2100700800 mm.

CNC-Bearbeitung

Hauptsächlich durch den Verfahrweg der größten Maschinenachse begrenzt, wobei Portalfräsen Bereiche von mehreren Quadratmetern abdecken. Fräser/Drehmaschinen können sehr große oder extrem lange Teile herstellen.

3D-Druck vs. CNC vs. Vakuumguss: das Fazit

Vakuumguss

- Prototyping: Vakuumguss eignet sich hervorragend zur Erstellung von Prototypen mit dem Aussehen und Gefühl des Endprodukts. Ideal für die Validierung des Designs und die Benutzertests.

- Sehr geringe Produktion: Es ist kostengünstig für die Herstellung kleiner Mengen (5-100) von Teilen mit feinen Oberflächen.

- Glatte Oberfläche und Nettoform-Exzellenz: Vakuumguss zeichnet sich durch die Erstellung von Teilen mit glatten Oberflächen und die Erreichung von netzförmigen Komponenten aus, die keine weitere Bearbeitung oder Nachbearbeitung erfordern.

3D-Druck

- Schnelle Prototypenentwicklung: 3D-Druck glänzt in der Phase der schnellen Prototypenentwicklung, ermöglicht schnelle Iterationen und Validierung des Designs.

- Individualisierung: Perfekt für die Erstellung einzigartiger, individueller Teile oder personalisierter Produkte.

- Komplexe Geometrien: Geeignet für komplexe und filigrane Geometrien, die für herkömmliche Fertigungsmethoden herausfordernd sein können.

CNC-Bearbeitung

- Hohe Präzision: CNC-Bearbeitung ist bekannt für ihre hohe Präzision und engen Toleranzen, was sie ideal für kritische Teile macht.

- Mittel- bis Hochvolumenproduktion: Effizient für die Herstellung mittlerer bis hoher Stückzahlen von Teilen mit gleichbleibender Qualität.

- Breite Materialauswahl: Funktioniert mit einer breiten Palette von Materialien, einschließlich Metallen, Kunststoffen und Verbundwerkstoffen.

Fazit

Die Auswahl des richtigen Fertigungsprozesses hängt von den spezifischen Anforderungen Ihres Projekts ab:

- Für kostengünstige Prototypenentwicklung und sehr geringe Produktionsmengen (5-100) sollten Sie Vakuumguss für die kostengünstige Reproduktion von detaillierten Teilen und 3D-Druck für schnelle Iterationen und Anpassung in Betracht ziehen.

- Für hohe Präzision und mittel- bis hochvolumige Produktion ist CNC-Bearbeitung herausragend geeignet, um präzise, hochwertige Teile effizient herzustellen.

- Komplexe Geometrien und Individualisierung sind Stärken des 3D-Drucks, der sich somit für einzigartige, filigrane Designs eignet.

- Zusätzlich ermöglicht die Serienproduktion mit hohen Stückzahlen durch Spritzguss die Nutzung von Skaleneffekten zur kosteneffektiven Fertigung.