In diesem Bericht werde ich erklären, wie man das Hotend des CR10 umbauen kann und welche Vorteile und Beweggründe es für diesen Schritt gibt. In meinem Fall war der Umbau der letzte Ausweg nach einem verunglückten 3D-Druck.

Zur Vorgeschichte

Der CR10 hat in unserem Review bewiesen, dass er durchaus Objekte mit hoher Qualität herstellen kann. Nach dem Review wollte ich noch weitere Objekte produzieren (Weihnachtsgeschenke), doch leider kam es dabei zu einem folgenschweren Zwischenfall. Das gedruckte Bauteil hat sich gelöst und klebte vollständig am Hotend. Der CR10 lief in diesem Augenblick jedoch unbeobachtet noch etwa 1.5 Stunden weiter. Dadurch entstanden Schäden am Hotend, überall trat Filament aus.

Erster Rettungsversuch

In einem ersten Rettungsversuch wurde das gesamte Hotend zerlegt, gereinigt und mit neuer Nozzle wieder eingebaut. Leider hat das nicht ausgereicht, da im Anschluss keine konsistente Extrusion mehr möglich war. Die Ursache dafür konnte ich jedoch nicht finden, Ersatzteile für den CR10 hatte ich auch nur begrenzt lagernd. Kurzerhand viel der Entschluss das gesamte Hotend des CR10 zu überarbeiten, da ich sowieso noch diverse Ersatzteile für Hotends im Stil des E3D lagernd hatte.

Hotend Umbau

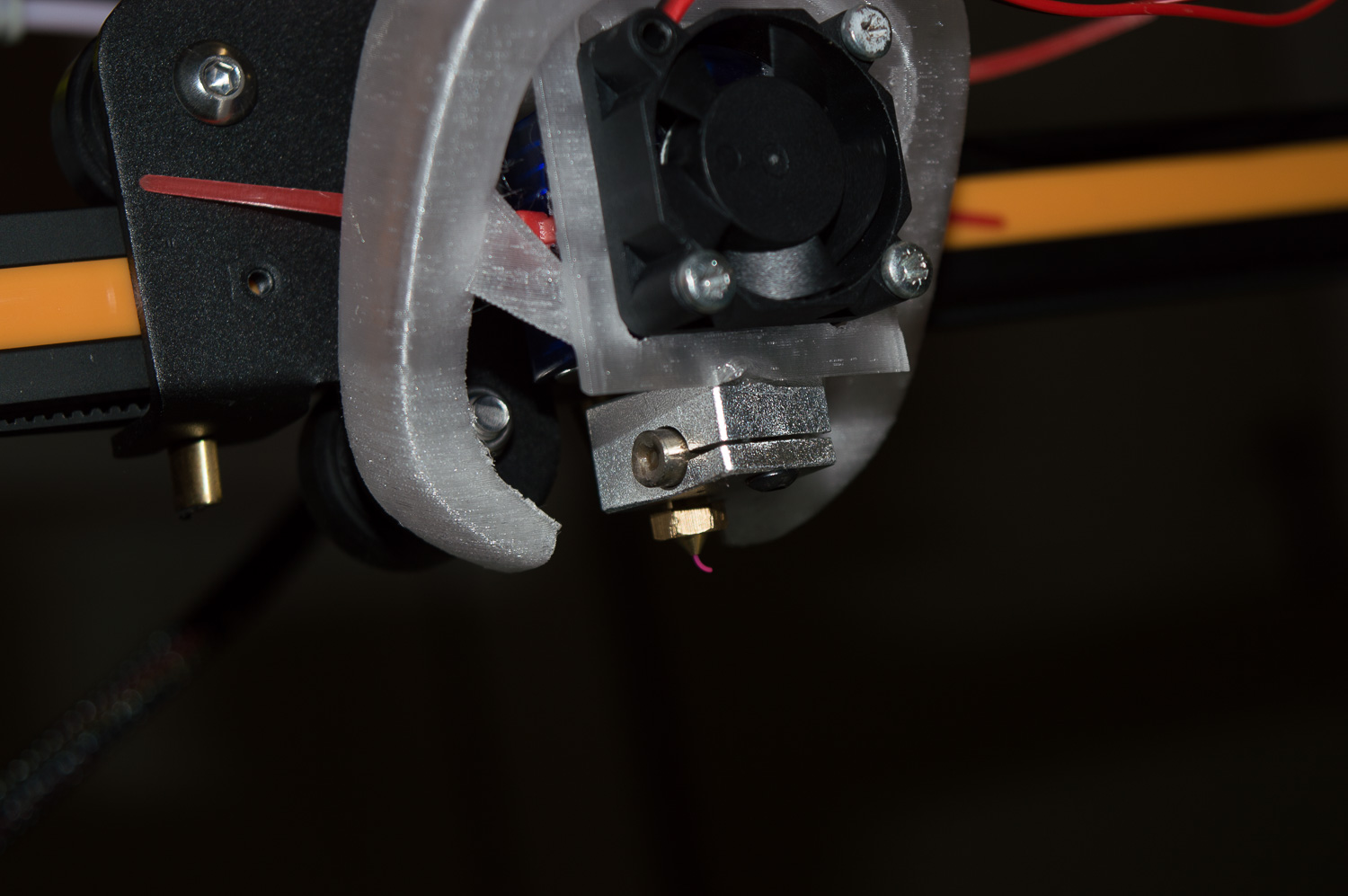

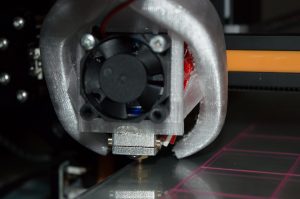

Um nicht das Rad neu zu erfinden, hat eine kurze Suche in Google geholfen. Es gibt diverse Umbauten für den CR10, unter anderem auch welche für das Hotend. Das Design mit den kleinsten Bauteilen hat mich am meisten überzeugt (Downloadlink Thingiverse), für maximale Festigkeit und Temperaturstabilität habe ich hochwertiges PET-G eingesetzt und die Bauteile am Prusa i3 MK2S gedruckt. Die Montage ist dann denkbar einfach. Etwas schwieriger ist der Tausch der Lüfter, die beiden Original-Lüfter mussten neuen weichen: 30mm Axiallüfter für das Hotend und ein 5015 Radiallüfter zur Bauteilkühlung. Außerdem habe ich mich ebenfalls für ein Design von Thingiverse zur Bauteilkühlung entschieden. Nachdem die Kabel der Lüfter durchtrennt und neu verlötet waren, erfolgte der Zusammenbau.

Um nicht das Rad neu zu erfinden, hat eine kurze Suche in Google geholfen. Es gibt diverse Umbauten für den CR10, unter anderem auch welche für das Hotend. Das Design mit den kleinsten Bauteilen hat mich am meisten überzeugt (Downloadlink Thingiverse), für maximale Festigkeit und Temperaturstabilität habe ich hochwertiges PET-G eingesetzt und die Bauteile am Prusa i3 MK2S gedruckt. Die Montage ist dann denkbar einfach. Etwas schwieriger ist der Tausch der Lüfter, die beiden Original-Lüfter mussten neuen weichen: 30mm Axiallüfter für das Hotend und ein 5015 Radiallüfter zur Bauteilkühlung. Außerdem habe ich mich ebenfalls für ein Design von Thingiverse zur Bauteilkühlung entschieden. Nachdem die Kabel der Lüfter durchtrennt und neu verlötet waren, erfolgte der Zusammenbau.

Wichtig dabei ist, dass insbesondere die Schrauben für die Heitzpatrone und für den Temperatursensor im Hotend ausreichend festgezogen sind – nur so kann man Brände und Unfälle verhindern. Nachdem der Zusammenbau abgeschlossen ist kann der Drucker auf eine Nozzle-Temperatur von etwa 230 Grad beheizt werden. Sobald diese Temperatur erreicht ist, hält man den Heaterblock fest und zieht die Nozzle vorsichtig fest. Nur dadurch kann gewährleistet werden, dass alle Bauteile dicht miteinander verbunden sind.

Wichtig dabei ist, dass insbesondere die Schrauben für die Heitzpatrone und für den Temperatursensor im Hotend ausreichend festgezogen sind – nur so kann man Brände und Unfälle verhindern. Nachdem der Zusammenbau abgeschlossen ist kann der Drucker auf eine Nozzle-Temperatur von etwa 230 Grad beheizt werden. Sobald diese Temperatur erreicht ist, hält man den Heaterblock fest und zieht die Nozzle vorsichtig fest. Nur dadurch kann gewährleistet werden, dass alle Bauteile dicht miteinander verbunden sind.

Zum Abschluss sollte man alle Kabel sicher mit Kabelbindern befestigen; auch dieser Schritt ist wichtig um Gefahren vorzubeugen.

Kalibrierung und Test

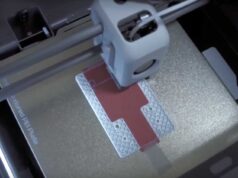

Nachdem alle Bauteile sicher verbaut und befestigt sind muss das Druckbett neu kalibriert werden. Auch dafür gibt es eine hervorragend geeignete Testdatei auf Thingiverse.

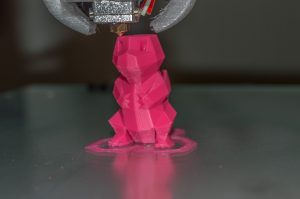

Zuletzt erfolgt dann ein Drucktest – um die Qualität vergleichen zu können mit genau dem selben Objekt wie vor dem Umbau. Während dem Test haben sich dann einige Probleme mit dem Aufbau gezeigt. Der Bauteillüfter sitzt zu nahe am Hotend und ist teilweise geschmolzen. Außerdem bläst der Bauteillüfter knapp an der Nozzle vorbei und kühlt so unzureichend, was sich bei Überhängen direkt mit schlechterer Druckqualität bemerkbar macht. Abgesehen davon war die Druckqualität aber hervorragend, genau wie vor dem “Unfall”.

Fazit

Der Umbau hat funktioniert, der nicht perfekt sitzende Bauteillüfter ist jedoch ein Problem. Scheinbar tritt genau dieses Problem jedoch nicht bei allen auf – eventuell hab ich einfach nicht zusammengehörende Bauteile verbaut.